基于钣金加工单元的 MES系统研究与开发

0 引言

随着企业的信息化水平和生产管理水平的不断提 升,传统的车间生产管理模式的缺点逐渐显露,生产数 据更新不及时、生产数据管理混乱、各设备工作量安排 不平衡等问题极大的阻碍了车间的高效生产。MES系统 是近年来在制造业发展迅速的实时信息系统,作为上层 信息层(ERP等信息系统)与下层车间执行层之间的信 息桥梁,MES系统主要负责车间生产过程的详细计划制 定、生产信息的实时反馈以及对车间突发事件的反应和 处理等。目前,高度自动化的MES系统成为车间制造执 行系统发展的趋势[1]。钣金加工行业具有多品种、小批 量的离散制造行业的典型特征。钣金加工单元即是企业 内一个完整的零件钣金加工流程的生产单元。目前,离 散制造业的各制造执行系统个性化显著,通用性差,钣 金加工的特点要求MES系统能快速适应频繁的生产变化 和较短的生产周期[2]。

为改善企业的传统生产管理方式和低效制造执行 系统所造成的生产无法高效稳定进行的现状,国内外研 究人员对针对制造执行系统进行了大量研究。在国外, Joel Sauza Bedolla,Paolo Chiabert等研究人员将精益制 造和MES系统相结合,并在航空领域验证了该方法的有 效性[3];Yu.M.Solomentsev等研究人员以机床负荷最小 和订单完成速度最快为目标进行MES系统的各设备工作安排,实现多目标计划排程[4];A.Kšksal等人对制造执 行系统与其他设备或软件质检的信息交互进行了研究, 实现制造执行系统对生产[5]。目前,许多国内学者也对 离散制造业的MES系统进行过研究,如马天明等学者根 据离散制造业的多品种、小批量的特性设计一通用性和 扩展性均良好的MES系统[6];朱先萌等将非支配排序与 遗传算法相结合对离散制造业的多目标计划排程问题进 行求解,并验证了该方法的有效性及可行性[7]。国内学 者对流程业MES系统研究较为广泛,针对离散制造业尤 其是钣金的MES系统较少。本文针对钣金加工单元的生 产特点,采用使用广泛的Microsoft Visual Studio开发平 台、SQL Sever数据库以贴近MES系统标准化的趋势, 结合TOC理论和分类存储策略等,重点针对生产数据的 实时采集和传递的实现,提出了一套适用于钣金加工单 元的制造执行系统(MES),为钣金加工等离散制造业 的制造执行系统的设计开发提供一些思路。

1 钣金加工MES系统构建

1.1 软件架构

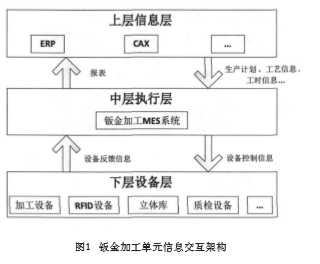

MES系统的体系架构根据用户控制载体的不同分为 C/S、B/S架构及两者混合架构。C/S架构与B/S架构分别 通过客户机和浏览器实现用户控制功能。客户机控制方 式较为安全,但相对于客户机来说,浏览器能实现远程控制且升级更新更加方便。因此,本系统为基于混合架 构的钣金加工单元MES系统。针对钣金加工单元现场管 理的问题,结合瓶颈理论、看板管理以及先进的信息技 术实现钣金加工单元MES系统与上层信息层及下层设备 层之间实时的信息对接,实现透明、高效、有序的生产 现场管理,钣金加工单元信息交互架构如图1所示。

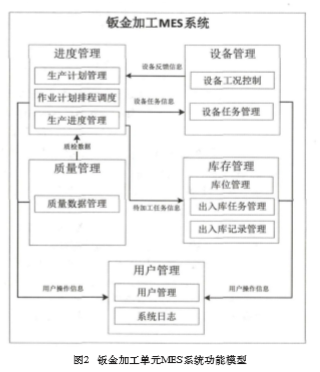

本文参考文献[8]中阐述的MES系统的基本组成和 重要功能对钣金加工单元MES系统进行设计。钣金加工 单元MES系统的应用层包括五个功能模块:系统管理、 库存管理、设备管理、进度管理和质量管理,这五大功 能模块保证生产活动有序进行;系统的数据层包括基础 数据库和实时数据库,为与生产过程相关的各种信息提 供临时的存储空间,实现定期的数据备份、清理和必要 的数据恢复、实时调用;系统的环境层包括系统与上层 信息系统和下层设备层的集成,保证系统能解决上下层 之间的信息孤岛问题,实时接收、转化和传递上下层所 需的信息。

1.2 功能设计

钣金加工单元MES系统的功能模型如图3所示。系 统与企业原有的ERP、CAPP、工时系统等集成,获取 制定详细工作计划时的生产计划信息、工艺信息和工时 信息等;系统与钣金加工单元的所有设备集成,实现系 统对设备层的控制,构建系统与设备之间的信息桥梁。 系统管理主要负责用户信息及用户操作记录的查询、更 新;进度管理负责详细的作业计划的制定和生产进度监 控;设备管理主要实现设备层的任务分配及控制;库存 管理管理立体库的任务和工作状态;质量管理管理质 检数据,并将其传递给进度管理为作业计划的调整作 参考。

1.3 硬件设计

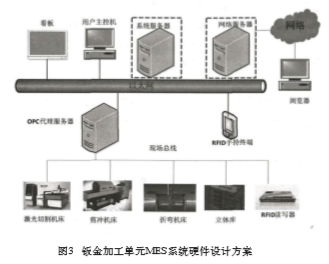

为满足钣金加工单元MES系统与各设备之间实时信 息交互的要求,将企业内网与连接钣金加工单元所有相 关设备的服务器对接,保证生产数据同步更新,钣金加 工单元MES系统硬件设计方案如图3所示。

本方案的核心思路是运用现场总线将加工单元的所 有加工设备集成到一个OPC代理服务器上,由代理服务 器与企业内网相连实现设备生产数据和设备控制指令的 实时双向传输。各服务器与车间看板、用户主控机一同 接入内网,由系统服务器将系统的信息整理完成后发送 到看板、主控机等设备供用户实时查阅。用户可以通过安装用户主控机的方式进行车间控制,也可通过安装浏 览器操作系统的方式实现同样的操作。

RFID技术即无线射频识别技术,是目前在工业现 场应用较为广泛的一种无线通讯技术,其无需在识别系 统与识别目标之间建立任何机械或光学接触就可获取 识别目标上所携带的RFID标签的信息。RFID系统即采 用RFID技术识别目标并填写、修改、删除目标上的信 息。本系统采用RFID系统实现各托盘上物料的信息变 更,包括订单号、零件类型、加工状态、数量、库位编 号等,简化了钣金加工单元托盘上物料信息变更频繁的 问题,减少了大量人工托盘信息变更所需的时间。

2 计划排程

钣金加工单元MES系统中影响整个钣金单元生产的关 键模块是进度管理和库存管理模块。对以立体库为中心的 钣金单元来说,库存管理中的库位分配功能和进度管理中 的计划排程调度功能直接影响加工单元的生产效率。

钣金通常作为企业加工的最后一道工艺,缓冲时间 较少,加工变化较大[9],因此对钣金加工单元的工作进 行合理的安排与监督影响着订单的交货,对企业生产尤 为重要。钣金单元的计划排程与调度需在满足企业订单 按时完成的情况下,确保以最早时间完成所有订单,尽 量避免设备资源和时间资源的浪费,实现钣金单元的总 体生产均衡。

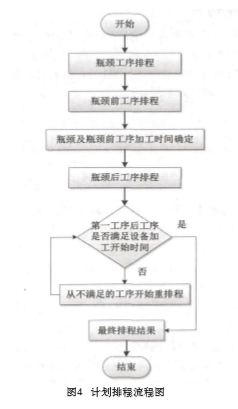

钣金加工单元MES系统计划排程流程图如图4所示。

本系统的计划排程以TOC理论(约束理论)为核 心,TOC理论认为系统中必定有一个约束整个系统生产 的瓶颈因素,以瓶颈资源的生产节奏确定整个系统的生产 安排,瓶颈工序的前后工序分别采用精益推拉式生产方式 安排各订单生产。本系统计划排程以所有订单在瓶颈工序 上的加工顺序为种群基础编写与变邻域算法相结合的混合 遗传算法,计算出满足准时生产目标的最优结果。

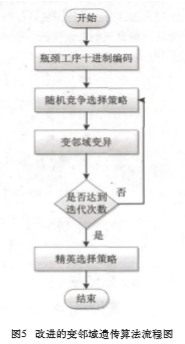

改进的变领域遗传算法流程图如图5所示。

遗传算法的全局并发寻优搜索能力较强,是一种超 启发式算法,但其主要缺点是算法在进化过程中易进入 局部最优也就是所谓的“早熟现象”,这使得遗传算法 容易过早收敛而无法获得全局范围内的接近最优值。变 邻域搜索算法通过快速地改变搜索邻域扩大搜索范围, 在所有邻域中选出最佳邻域,避免搜索陷入单一邻域。 改进的变邻域遗传算法在遗传算法的变异阶段加入变邻 域操作以获得更大的搜索范围,计算领域内一定数量的 结果适应值并取最佳值进入下一代计算,防止算法过早 收敛的同时提高获得接近最优值的概率。

2.2 动态调度

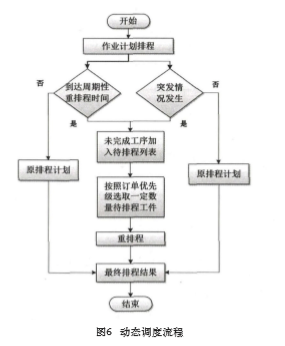

计划调度功能一般在紧急单插入、设备故障、订单 交货期提前等突发情况时使用,包括人工调度和系统自 动调度两种。人工调度是指对于排程无法达到较满意状 态的情况,用户可交互式点选安排外协选项将部分订单 交由外协完成,即该订单仍然在生产计划列表中,但不 参与作业计划排程。系统自动调度有两种触发机制:到达周期性调度时间和突发情况发生,两种触发机制兼有 的调度即为混合调度机制。

1)滚动窗口排程

提前期、系统能力约束、资源配置情况等各种随机 干扰情况会导致重排程频繁[10]。而滚动窗口技术是将用 户可见的加工进度窗口按加工时间顺序分为已完成区、 正加工区及待加工区。由于滚动窗口中所能容纳的订单有 限,订单排程根据优先级分批进行,分批排程的策略也避 免频繁的重排程。优先级是表示订单的重要程度和加工紧 迫程度的一种指标,对所有订单进行优先级计算,将一定 数量的优先级较高的订单加入待排程订单顺序。

本系统将混合调度机制与滚动窗口技术结合,动态 调度流程如图6所示。

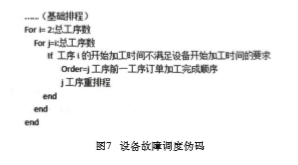

2)设备故障调度

当车间的机器发生故障时,由于机器的维修时间 会影响该故障机器下一工序的加工,故对车间整体进行 重排程,在设备故障发生时,用户可对故障的设备的故 障时间进行设置,故障时间可设置为无穷大和固定时间 两种模式,重排程时不为故障无穷大的设备安排订单任 务,对于有固定故障修复时间的设备,以固定故障修复 时间为设备的可开始加工时间,设备故障调度的伪码如 图7所示。

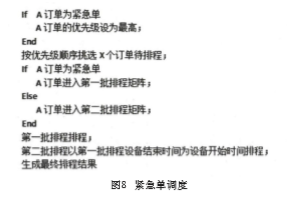

3)紧急单调度

滚动窗口排程法将订单根据优先级分批排程,排程 次数相比其他方法较多,而紧急单达到车间的传统做法 是重排程,使得重排程次数较频繁。为避免这一问题, 将紧急单的优先级设为最高,在下一次排程中,紧急单会优先进入待排程列表。在一次排程紧急单和普通订单 需要共同混合排程的情况下,紧急订单先安排排程,普 通订单以紧急订单的每工序全部加工完成时间为可开始 排程时间。紧急单调度伪码如图8所示。

3 实例仿真

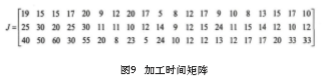

仿真实验采用典型的JSP问题作为仿真实例,该 实例为20个钣金件,7台机器的JSP调度问题,这7台机 器中,2台剪切机,2台冲压机,3台折弯机,其加工工 序、加工时间矩阵如图9所示。

其中J矩阵的每一列代表一道工序,从第一行到第 三行分别为剪切、冲压和折弯,J矩阵的每一列代表一 个工件,例如:J矩阵的第三行第三列的数据代表第三 个工件的折弯工序的加工时间为60h。

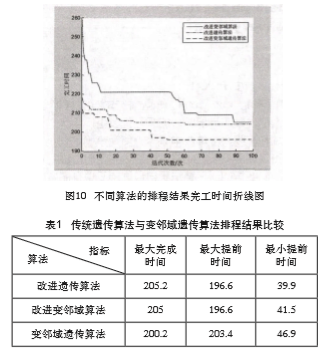

在参数相同的情况下,分别用改进变邻域算法、 改进遗传算法和变邻域遗传算法对上述实例进行十次实 验,其中一次实验,三种算法在不同的迭代次数下最佳 订单的完工时间折线图如图10所示。算法的目标是所有 订单在交货期前完成的情况下,最大完成时间最小、相 对于交货期的最大提前时间最小及最小提前时间最大,对十次实验结果求取各项指标平均值,实验结果如表1 所示。

由表1可看出,变邻域遗传算法的最大完工时间比传 统遗传算法提前5个小时,最大提前时间提前7个小时, 最小提前时间则比传统遗传算法提前7个小时,说明变邻 域遗传算法相比传统遗传算法来说,不仅能获得更少总 加工时间的方案,且方案的加工安排也更加均衡。

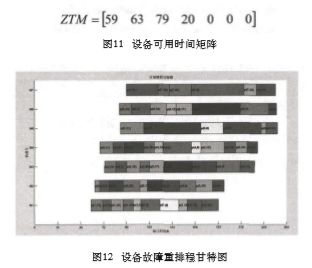

在设备故障等突发情况发生时,系统在进行重排程 时,将未完成订单及未完成工序加入待排程列表,根据 设备的可用时间矩阵ZTM进行重排程,ZTM矩阵如图 11所示,重排程结果甘特图如图12所示。

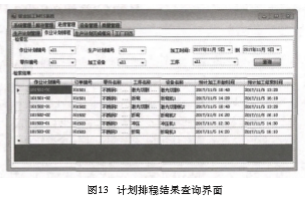

用户可在界面查看每个作业计划的详细信息,包括订单编号、以及加工开始及结束时间等,计划排程查询 界面如图13所示。

4 结束语

本文根据钣金加工单元的特点,重点对计划排程和 立体库的库位分配和路径规划进行研究,提出了一种将 TOC理论与改进的前后推拉式精益排程相结合的柔性排 程方法,运用变邻域遗传算法和滚动窗口技术实现计划 排程,库位分配和立体库路径规划分别采用分类存储策 略和联合工作模式,实时化和柔性化是今后离散制造业 MES系统的趋势,本文对离散制造业的实时管理系统有 一定的借鉴意义。

相关阅读: 知识类文章 MFC转载

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1多工位压力机发展研究(38)

- 2 云车间——钣金共享智造工业互联网平台(40)

- 3JPMH 管理(40)

- 4华为公司推出鸿蒙系统的电脑将产生哪些影响?(41)

- 5扬力集团:中国锻压机床行业的头部企业 (43)

- 6【MFC推荐】超长文解析最完整的热冲压工艺(44)

- 7青岛瑞利杰:冲压自动化提升竞争力(46)

- 8CPU连接器端子冲压工艺分析及高速精密多工位级进模设计(48)

- 9MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(49)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(107)