车门密封条污染钣金问题分析及对策

1 前言

车门密封条是装在车门总成上的橡胶件,通 过卡接或者粘接形式安装在车门总成上,与车身 挤压配合构成了整车的密封结构,具有防水、防 尘、防噪及装饰的作用,还能缓冲关门及车辆行驶 过程中的冲击力。在车辆使用过程中,车门密封 条与车身紧密贴合,容易发生漆面变色、密封条掉 黑、油漆磨损、密封条粘结等问题,其中漆面变色、 密封条掉黑现象称为密封条污染钣金[1]。由于密 封条污染钣金的现象较为频繁,且污染部位位于 车辆的B级表面,非常容易被顾客感知,是各车企 重点解决的问题之一。

2 密封条污染钣金问题分析

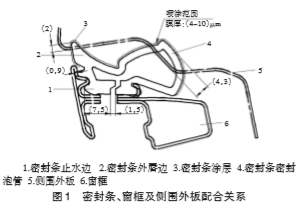

某款车型车门采用辊压窗框,车门密封条(以 下简称密封条)卡接在窗框上,密封结构断面借用公司成熟车型,密封泡管部位干涉量为4.3mm,外 唇边干涉量为2mm,密封条材料选用具有良好弹 性、耐反复压缩性和耐环境性能的三元乙丙橡胶 (EPDM)胶料[2],其中止水边及密封泡管底部采用密 实胶,其余部分采用发泡胶,涂层膜厚为4~10μm。 密封条、窗框及侧围外板配合关系如图1所示。在 生产初期,常温下关门5天左右部分车辆侧围外板 与密封条外唇边及密封泡管接触部位产生黑色污 染,如图2所示。

2.1 密封条污染钣金的种类

a.化学反应类污染:橡胶配方体系中活性较高的添加剂(如硫化促进剂、防老剂、软化剂等)迁移 到油漆上并与油漆发生反应形成的污染,通常情 况污痕呈淡黄色,为永久变化。

b.物理变化类污染:密封条涂层、橡胶本体、后 处理油脂等物质附着在密封配合件表面,或与灰 层、雨水混合堆积形成的一种污染,通常情况污痕 呈黑色,通过擦拭可消除。

在本案例中,密封条外观无明显胶料破损、喷 涂不良等外观缺陷,钣金污染部位呈现灰黑色,用 棉布擦拭,可以去除,判定本案例钣金污染类型为 物理变化类污染。

2.2 密封条污染钣金的因素

2.2.1 密封间隙分析

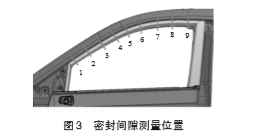

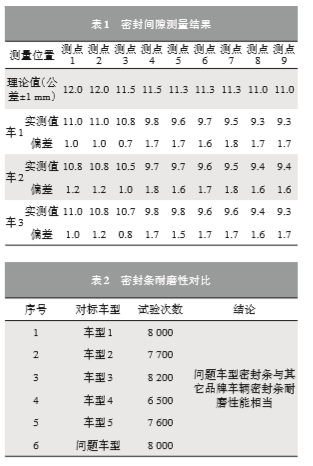

进行密封间隙分析时,首先对车门窗框及侧 围外板外观进行检查,结果表明窗框及侧围外板 密封面表面平整、无凹凸不平的焊接缝隙或褶皱 变形,实车符合设计要求。然后对钣金污染车辆 及未污染车辆密封间隙进行了检测对比,测量位 置如图3所示,测量结果见表1。由测量结果可 知,在窗框后角部位实际密封间隙较理论密封间 隙小1.7mm,是引发密封条污染钣金的原因之一。

2.2.2 密封条涂层性能

为验证失效车型密封条涂层性能,分别选取 其它品牌车辆密封条及问题车型密封条样品,根 据企业试验标准,将密封条的密封面裁剪成200± 5mm、宽18±1mm的样条,在标准规定的压力(9N)及摩擦因数下,用特定型号的磨损布在海绵胶涂 层表面以一定频率往复运动5000次,验证结果表 明,问题车型密封条与其它品牌车辆密封条耐磨 性能相当,如表2所示。

2.2.3 密封条涂层厚度的影响

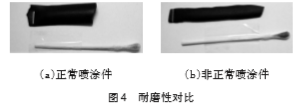

按企业试验要求分别裁取正常喷涂件和非正 常喷涂件(涂层厚度≤3μm)样件,用耐甲苯性白 头棉签浸渍甲苯反复擦拭20次,测试结果表明,涂 层越厚耐磨性越好,如图4所示。

2.2.4 密封条涂层膜厚一致性检测

将问题车型密封条功能面裁剪为宽1mm、长 1~2cm的样条,放置于电子显微镜载玻片上测量 膜厚,密封面处膜厚为3~4μm,棱线尖点处膜厚仅为1~2μm,均低于设计最小值,是引发密封条 污染钣金的的原因之一。

2.2.5 车门密封条挤出精度检查

对车门密封条的轮廓尺寸进行检测,密封泡 管及外唇边轮廓尺寸偏差在0.2mm以内,满足设 计要求。

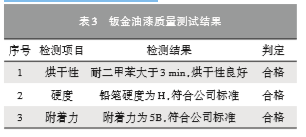

2.2.6 钣金油漆质量分析

对问题车型车身所用油漆做烘干性、硬度、附 着力测试实验,结果表明,油漆性能符合质量要 求,试验结果如表3所示。

根据以上分析可以得出,车门密封间隙小及 密封条棱线部位涂层膜厚不足是引发密封条污染 钣金的主要原因。

3 对策实施及验证

3.1 密封条喷涂工艺改善

经与密封条供应商沟通得知,此车型密封条 采用溶剂型涂料在线喷涂,生产工艺为:喂料→挤 出→预热槽→微波槽→表面处理→在线喷涂→烘 箱1→烘箱2→冷却水槽→定长切割。

由于微波槽处于约500℃ 的高温下,喷涂时 产品表面冷却不足,温度仍高达210~230℃,极易 造成溶剂挥发过快,尤其是较难挂料的棱线尖角 部位,涂层膜厚严重不足,外观质量差。为降低在 线喷涂时胶料表面温度,在不影响生产效率的前 提下,增加涂料粘度的同时将烘箱1前置到微波槽 工序之后,并增加一道冷却水槽工序,调整后生产 工艺为:喂料→挤出→预热槽→微波槽→烘箱1→冷却水槽1→表面处理→在线喷涂→烘2→冷却 水槽2→定长切割。

经对试生产样件涂层膜厚进行测量,工艺改 善后密封泡管膜厚达到了8μm~10μm,棱线尖角 部位膜厚达到了6~8μm,膜厚较改善前显著增加。

3.2 密封间隙改善

为改善前门窗框部位密封间隙,采取了以下 措施:

a.在检具上对窗框分总成进行检查得知,窗框 内板连接板检测结果接近公差下限,对窗框总成 夹具进行微调,窗框连接板夹具支撑面由-0.5mm 正向调整为0.2~0.5mm;

b.对前门上铰链螺母板向Y向调整0.5mm;

调整后窗框部位密封间隙满足设计值12±1mm 的尺寸要求

3.3 结果验证

经连续跟踪车间生产共计50台份车辆,在压 缩5天后未发生密封条对钣金的污染,问题得到完 美解决。

4 结束语

密封条污染钣金是汽车开发过程中的常见问 题之一。本文分析了车门密封条污染钣金问题的 类型及影响因素,通过测量分析及试验验证表明, 密封间隙偏小及密封条棱线部位涂层膜厚不足是 造成钣金物理性污染的主要原因。针对污染原因 采取了改善密封间隙的措施,并调整密封条生产 工艺,经实车验证钣金污染问题得到了有效解决。

相关阅读: MFC转载 知识类文章

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1汇总一下英文和德文的专业杂志,总结一下汽车冲压有哪些新技术和新工艺?(38)

- 2上汽大众MEB工厂车身焊装亮点介绍(38)

- 3扬力集团:中国锻压机床行业的头部企业 (43)

- 4华为公司推出鸿蒙系统的电脑将产生哪些影响?(44)

- 5【MFC推荐】超长文解析最完整的热冲压工艺(45)

- 6MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(45)

- 7多工位压力机发展研究(45)

- 8青岛瑞利杰:冲压自动化提升竞争力(47)

- 9CPU连接器端子冲压工艺分析及高速精密多工位级进模设计(51)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(107)