节能灯具反射器快速钣金成型线的研制

1 总体技术目标

节能灯具反射器快速钣金成型线主要应用于LED 节能灯具反射器的钣金成型制造,灯具反射器一般采用5 0.35一0、45 mm优质冷轧钢板冲压而成,长度一般为 800一1 300 mm,包含叠边、多道折弯、压台、冲孔(异型孔)等工序。目前,国内均采用切边、冲翻孔、折弯、叠边等多套模具在压机上成型实现,生产效率低、制件合格率低、单件制造能耗及人力成本高,已经成为行业难以解决的共性问题,制约了该行业的发展

节能灯具反射器制件特点:材料厚度薄、长宽比大、对称度高、表面粗糙度要求高、反射面弯曲变形大。若采用一般生产线进行生产,其制件尺寸、翘曲变形、磕碰划伤等产品质量问题难以控制。截面形状如图1 所示。

本文研制开发了以复线机械结构、步进冲切、复合辊轧成型工艺(线性渐变辊轧成型技术、反复弯曲辊轧成型技术)、cc一凵NK总线控制、软件控制为核心的综合解决方案,实现了LED节能灯具反射器的高效、节能、智能化生产,解决了制件尺寸波动、翘曲变形以及磕碰划伤等问题。

2总体设计方案

2.1制件成型工艺与机械结构

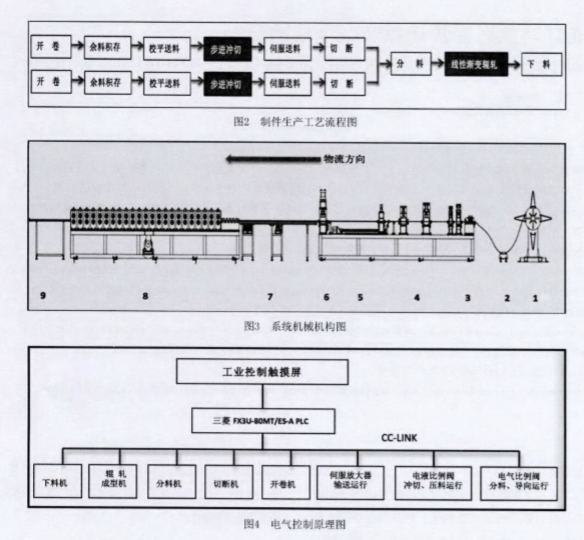

生产线以步进冲切冲切和复合辊轧成型(线性渐变辊轧成型技术、反复弯曲辊轧成型技术)为主工作站,以开卷、切断、过渡分料为从工作站,以余料积存、校平送料、伺服送料为辅助工作站,组成九段工艺协同的钣金成型制造系统。其工艺方案如下:

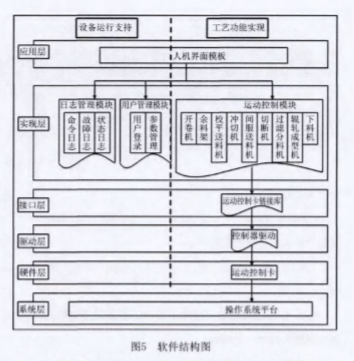

机械部分主要由开卷机(1)、余料架(2)、校平送料机(3)、冲切机(4)、伺服送料机(5)、切断机(6)、过渡分料机0)、辊

轧成型机(8)以及下料机(9)等组成机械部分布局如图3所示

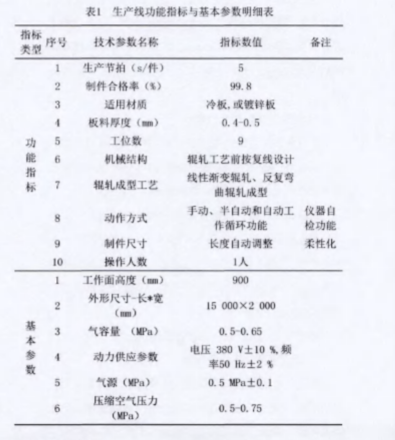

1) 电气控制方案(见图4)

电气控制系统采用分布式结构,系统构架分为二层:上位机监控管理层、控制层和部件层。上位机监控管理层,由1台触摸式显示屏集中监控、控制层采用三菱 PLC ,完成各种作业的分配、各种控制任务的选择、数据采集和处理等功能下层为部件层(设备层),连接着现场各类装置,采用分布式1/0技术实现,完成现场的各种传感器数据的采集、各种执行机构的控制

2) 软件架构(见图5)

针对系统的软件需求分析,为了使软件结构更清晰易懂,便于设计和维护,按照智能控制功能及工艺要求对软件系统进行结构化、模块化设计。软件按照两个功能模块进行开发,人机界面模块和运动控制模块,其中人机界面模块包含日志管理和用户管理模块,由人机界面加载运动控制模块

3.1产品功能

生产线具有以下功能及特点:

2) 能自动校正板料位置;

3) 省时省料的板料一体化冲剪加工;

4) 线性渐变辊轧与反复弯曲辊轧成型;

5) 制件成型参数储存;6) 制件尺寸可调整,柔性化;

7) 设备故障显示和报警,保证设备安全软件可靠,可自动优化排料;

8) 远距离程序传输;

9) 系统具有强大的人机对话能力。

3.2产品性能指标〈见表1)

4生产线关键技术

4.1复线机械结构

生产线以步进冲切冲切和复合辊轧成型(线性渐变辊轧成型技术、反复弯曲辊轧成型技术)为主工作站,以开卷、切断、过渡分料为从工作站,组成九段工艺协同的钣金成型制造系统表见图2。

在分料工作站前,按照“复线”结构设计,以满足辊轧成型机的需要,达到快速制造的目标,板料经分料后,输送进辊轧时采用优先原则。谁先达到辊轧人口,谁先进,若同时达到,则直行优先效率提高了一倍,生产节拍5s/件

生产线机械部分各专机(见图3)功能:

1) 开卷机(复线,双卷开卷):用于双卷料的自动开卷。

2)

余料架(复线,2台):用于开卷后多余板料的积存

3) 校平送料机(复线,2台):用于板料的平整校形,并对下一工位快速送料。

4) 冲切机(复线,2台):用于板料所有平口孔与切口的冲切,以及切舌与压印的成型

5) 伺服送料机(复线,2台):伺服送料机用于带材自余料工位到切断工位之间的自动精确定位和输送

6) 切断机(复线,2台):用于将连续板料

7) 过渡分料机(单线,1台):用于将分切后的双料依次隈人鯤軋工位

8) 鯤軋成型机(単我, 1台) :用于制件的截面形状的鯤乳成型(辺和折弯)。

9) 下料机(単践, 1台) :用于承接成型后的制件

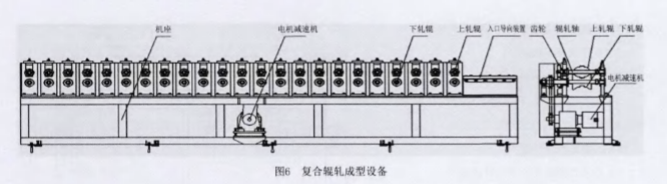

4.2复合辊扎成型(线性漸変棍軋成型和反夏弯曲軋成型)技木(見囹6 )

生彦采用夏合貔軋成型工乞,包括性漸変棍軋成型工芝、反夏弯曲鯤軋成型工乞的合,有效消除了乳成型遡程中彦生的内廱カ,成型面尺寸一致性高, 彦品品貭穏定,解决了制件尺寸波劫、翹曲変形等同。

6 结论

目前国内外尚未发现LED节能灯具反射器快速钣金成型制造设备的报道。国内采用压机、剪板机、折弯机的组合利用模具

来生产。国外和近类

似设备主要集中在冰箱门売、侧板线自动化成型设备。本生产线通过对 LED节能灯具反射器成型工艺具体分析而设计制造

的, 同国内原有传统

模式比较,优势表现在:

1)自动化程度高,全线仅需要一人进行下料操作, 而传统生产模式则需要6~7人采用压机分步作业

2)效率高,单件加工时间仅需要5 s,而传统模式单独工步即需要6~8 s,完成全套工步则需要40~50 s,工效提高近10倍

3)制件品质好,采用流水线自动成型,独创的线性渐进式辊轧成型,消除成型过程的内应力,反射面尺寸一致性高,产品品质稳定。

4)节能,整线装机容量30 kW,单件能耗仅40w 而传统生产模式需要160 T冲床不少于3台(功率22 kW\ 台) ,另有3台折边机等设备,总功率约80 kW按照平均45 s/件计算,则单件能粍1000w

相关阅读: 知识类文章 MFC转载

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1多工位压力机发展研究(40)

- 2 云车间——钣金共享智造工业互联网平台(41)

- 3JPMH 管理(41)

- 4华为公司推出鸿蒙系统的电脑将产生哪些影响?(43)

- 5扬力集团:中国锻压机床行业的头部企业 (43)

- 6【MFC推荐】超长文解析最完整的热冲压工艺(45)

- 7青岛瑞利杰:冲压自动化提升竞争力(46)

- 8CPU连接器端子冲压工艺分析及高速精密多工位级进模设计(48)

- 9MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(49)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(109)