面向制造的飞机钣金零件数据集研究开发

钣金零件作为飞机产品的关键组成部分,其出产效 率对后期部件、整 机 的 装 配 周 期 有 着 至 关 重 要 的 影 响 。 数字化设计制造正成为飞机研制生产的主要方式,飞机 钣金零件的设计已完全采用三维实体建模和数字样件的方式进行[1]。然 而 ,以此创建的三维模型却无法直接应 用到制造阶段。一 方 面 ,制造企业习惯采用三维建模二 维 发 图 的 流 程 进 行 设 计 生 产 ,3D 模 型 用 于 表 达 几 何 特 征 ,2D 图样通过多个视图、尺寸和公差及注释成为加工 制造过程的主控单元[2]。2D 图 样 作 为 依 据 ,3D 模型作 为参考,在版本更新时,文件的关联性及有效性的管理十分繁杂。另一方面,钣金制造过程存在多个阶段,需要建 立从毛坯到成品多个中间件模型以满足工艺设计、工装 设计及数控编程系统的需求[3],底层原始的设计数据无法直接应用到现有的制造问题求解系统中。传统钣金制 造模式以模线、样板等模拟量为媒介进行数据传递[4-5],成形加工依赖经验,加 工返修率高。数字化技术的应用 可以改变钣金的制造生产方式,模拟量传递逐渐被数字量传递取代,如何保障数字量的有效传递更新并确保其 准确性成为关键问题。

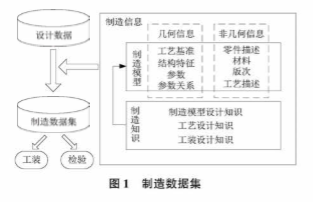

为实现飞机钣金零件的数字化制造,本文将各数字量信息归结为制造数据集,分析数据集的组成及数据结构。 将已有的工艺和工装设计经验归结为知识信息并在系统中进行重用,对钣金零件的设计信息进行综合补充,创建适合制造过程各阶段的数据集,使数字量传递更新智能 化 。结合制造数据集结构,按照几何特征信息和非几何信 息进行区分,在 CATIA环境下开发完成制造数据集系统, 实现了制造中间件快速建模、基本工艺信息快速添加,保 证了制造数据集的完整性和规范性。

1 制造数据集定义与组成

1.1 飯金制造模型与制造知识

依据数据的复杂程度可以将钣金制造数据分为2 类:

第 1 类是可直接呈现的数据,即零件结构特征及描述特征的各类属性信息,包括零件制造模型、设计制造单位、 工艺及材料等信息。制造模型反应各制造工序过程中需 要加工的外形特征,如 工 艺 余 量 、耳 片 、工艺孔等结构元素。

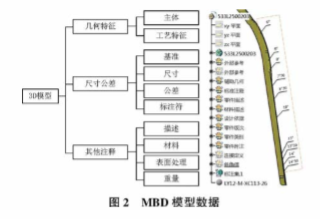

制造的成本控制及不确定度要求模型中包含尺寸及 公差信息,为 使 3D 模 型 成 为 制 造 的 唯 一 依 据 ,实 现 3D 标 注 ,可 米 用 基 于 模 型 的 定 义 ( model hased definition, MBD)。模型在描述几何形状特征的同时,将 尺 寸 公 差 、 注 释 、制造及管理信息包含在内,如 图 2 所 示 ,采用结构树来分层分类组织管理制数据信息,实现数据的集成统一。

第 2 类是不能直接呈现的数据,即钣金零件制造的经验知识。由于钣金零件可选用材料多、结 构 类 型 多 、成形方法及步骤多,加工质量易受各种要素影响,必须依靠工艺设计人员经验知识来解决问题。钣金零件的典型加工过程包括下料、成 形 、改 性 、检验等多类工序,为实现数字 化制造,描述产品的数据集必须满足制造全过程的不同需 求 。制造数据集沿工艺路线组织零件各工序状态下的数 据信息,需要分别定义下料、排 样 、成形的工序模型及回弹 修正的工艺模型。通过研究基于知识的制造模型状态划分及参数化设计、工艺性分析优化方法,开发各类零件制造模型生成工具,制造知识最终转化为制造模型的一部分 。

1 .2 几何信息与非几何信息

依据数据的存在形式可以将钣金制造数据分为几何 信息与非几何信息。

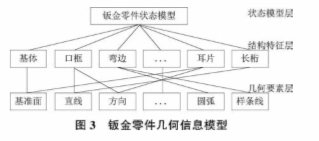

(1) 几何信息即结构要素,是结构模型、参数及约束的 结合。飞机钣金零件外形从平面、旋转曲面到自由曲面变 化各异,但均可逐步抽象为典型的结构特征,如整体壁板 的典型结构特征有基体、口框、孔 、长桁 等,框肋类零件则 由腹板、长 桁 、弯 边 、孔等构成,如 图 3 所 示 。几何信息从底层数据开始可分为几何要素层、结构 特 征层 、状态模型 层 ,几何要素层是控制结构特征外形和精度的基础,结构 要素层是各状态模型工艺特征的基础,将知识引入到系统中,实现变量参数化及变量关系智能约束,将各结构要素 独立录入,应用时尺寸驱动几何要素,使其依照工艺要求 添加到几何主体上。

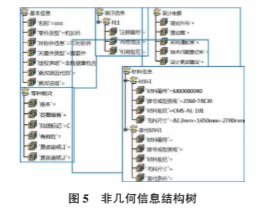

(2 ) 非几何信息指几何特征无法直接反应的数据信息 ,辅助表达传递制造所必须的信息。在产品模型 中,可 以以各类文本、表 格 、属性树表示,主要包含零件描述、材 料 、版 次 、工艺描述等信息。非几何信息与几何特征信息 既相互关联又相对独立,一起构成完整的制造数据。

2 制造数据集管理

制造数据集管理的重点是实现数据源的统一及制造 信息对快速重构,可以将数据集按照状态、特 征 、几何要素 和基础数据4 个层次进行构建。1)状态层,钣金制造通常由多个工序组成,也就决定了制造数据存在多个状态,不 同状态具有对应的结构特征;2)特 征 层 ,特征指零件的几何性质及对几何性质的必要属性描述,特征不能独立存 在 ,必须依附于主体模型;3)几 何要 素 层,几何特征由几何要素组成,要素可以用具体参数驱动,并由对应函数或 宏存放在系统中。4)基础数据层,该层实际就是数据(数字 、字 母 、符合等)的集合,数据层将驱动几何要素的数据 和描述特征或状态层的数据分开存储管理。系统各用户 可以通过数据管理系统访问管理第2 层 (特征层)及基础数据层的描述性信息,将制造知识具体化的同时,实现数 据的共享及不断扩充。

3 系统实现

依据数据集结构框架,开发完成钣金制造数据集系 统 。开 发 环 境 采 用CATIA制 图软 件,CATIA有优良的特 征造型、参数化设计及知识工程等技术基础,另 外 CATIA 提供的二次开发工具CAA可以方便地访问底层数据,便 于开发客户化定制的数据集系统。系统将基础模块、知识 重用工具和数据库集成并统一管理。开发的功能主要分 为几何特征导入模块及非几何信息添加模块。

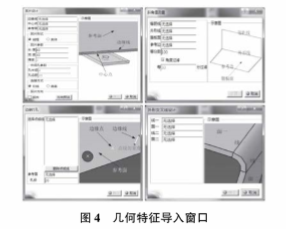

几何特征导入模块用于在钣金设计模型中快速添加 工艺需求的结构特征,将其转变为满足制造要求的三维模

型。结构特征以参数化数据存储在系统中,主要包括:工 艺基准、连接定位用点线面、耳 片 、工艺孔、外形交叉线、斜 角值测量标注等,部分具体功能窗口如图4 所示。

非几何信息添加模块集成属性、材 料 、工艺参数及其 他描述性信息。该模块分为数据查询、新 建 、修 改 、删除几 个子模块,源数据 以XML形式存储在共享区管理。非几 何数据存储在模型结构树中,与几何模型相关联,如 图5所示。

系统的主体应用流程为:

1 ) 读入设计数据;

2 ) 制定制造方案,划分制造状态,确定各状态数据需求 ;

3 ) 在相应状态下导入需求的结构特征。如成形状态下 ,依据方案工艺要求,在设计模型的基础上添加工艺基 准 、连接线、耳 片 、工艺孔等结构特征;

4 ) 无法在三维模型上反应的数据采用非几何信息添加模块添加;

5 ) 制造数据集发放。

4 结 语

面向制造的飞机钣金数据集研究帮助设计数据顺利 延伸到制造过程中,实现了钣金制造的数字化与智能化。 以制造数据集为基础,对于装配工装,在工装模型中必要 位置设定光学测量用工具球,并给出相应孔位数据,可以形成工装数据集;对于交付检验,检验人员根据零件检测 原 则 ,设定检测位置及数值,可以形成检验数据集。制造数据集的数字量传递与控制可以方便应用到成形模具设 计 、工艺参数设计、检验工装设计等环节。开发的系统基 于钣金制造知识库,采用集成管理的方法,实现制造知识的积累与再现,规范了产品工艺设计流程与信息,保证了 工程设计的质量;制造数据集的快速添加工具减少了工艺 人员的重复劳动,提高了飞机钣金的生产效率。

相关阅读: 知识类文章 MFC转载

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1多工位压力机发展研究(40)

- 2JPMH 管理(41)

- 3 云车间——钣金共享智造工业互联网平台(41)

- 4扬力集团:中国锻压机床行业的头部企业 (43)

- 5华为公司推出鸿蒙系统的电脑将产生哪些影响?(43)

- 6【MFC推荐】超长文解析最完整的热冲压工艺(45)

- 7青岛瑞利杰:冲压自动化提升竞争力(46)

- 8CPU连接器端子冲压工艺分析及高速精密多工位级进模设计(48)

- 9MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(49)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(109)