22MnB5热成形钢Al-Si镀层结构变化和元素分布

利用光学显微镜和SEM,观察的22MnB5钢Al-Si镀层的奥氏体化前后的结构变化,并结合EDS进行镀层里的元素分布及合金形成情况。结果表明,奥氏体化前,镀层以Al、Si为主,同时由于热镀的作用,会有少量Al-Fe-Si三元合金,其结构一般会认为是三层结构。奥氏体化后镀层主要是Al-Fe-Si三元合金和Al-Fe二元合金,其结构一般是五层结构或岛状结构。

引言

当前,世界各国对汽车的安全,节能和环保的法规要求越来越严。同时,汽车生产商面对着复杂的市场环境,和人们对汽车安全性的要求日益增强,对汽车车身结构件的研发和制造提出了“高强度,轻量化”的要求。目前,高强度钢板热冲压技术被广泛应用于制造汽车车身结构零部件,它能满足汽车的碰撞性能要求,同时也实现了轻量化,其中最广泛也最具代表性的钢种就是22MnB5。

与传统的冷冲压成形技术不同,热成形技术是将高强度钢在加热过程中实现相变,使珠光体和铁素体均匀奥氏体化,然后在模具内冲压成形,同时利用模具内的冷却水道,将冲压成形的零件快速均匀的冷却,从而将奥氏体转化为马氏体。进而使汽车用高强度钢获得更高的屈服强度和抗拉强度,有效的提升车身的整体性能,获得更高的安全性。

然而,在热成形过程中,若使用裸板,在高温下会使表面氧化而形成氧化皮。为不影响后续的涂装工序,热成形后的零件需要经过喷丸或酸洗去掉钢板表面的氧化皮,这使得生产工序和成本增加。而且钢板在氧化的同时也会引起钢板表面的脱碳,进而影响钢板的强度,同时耐腐蚀性也得不到保障。所以,镀层板的运用能解决上述工艺问题。目前热成型钢镀层主要分为两种:一种是铝硅(Al-Si)镀层,另一种是锌基镀层。Al-Si镀层具备加热时无氧化皮脱落,冲压后无需喷丸或喷砂,成形精度高,无需氮气保护且耐腐蚀性能好等特点,目前在热冲压成形工艺中得到广泛应用。

所以,研究Al-Si镀层对零件的焊接性,涂装性和防腐蚀性有重要作用。本文论述了Al-Si镀层热成型钢在热冲压前后镀层结构变化和元素、化学成分的分布情况,对企业在生产指导和工艺参数有参考意义。

试验材料及方法

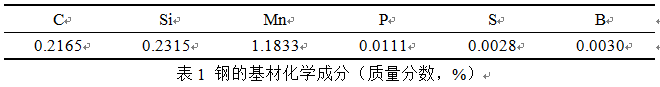

⑴试验材料试验使用的带铝硅镀层的热成型钢22MnB5,厚度为1.6mm,其基材的化学成分如表1。镀层成分中Al占85.65%,Si占8.53%,其单面的平均镀层重量约为73g/m2。

(2)试验方法

本次试验所用厚度1.6mm钢材切割成300mm×600mm的方板,采用平板模具(如图1),使用液压伺服压机500T压力,保压6s,模拟零件成形和冷却的过程。连续性加热炉全长约为27m,采用机械手臂从加热炉转运到模腔内,转运时间约为8s。

图1试验所用的平板模具

镀层的金相显微组织分析在倒置金相显微镜1000倍上进行,将试样切割成合适的尺寸后,进行镶嵌和320#-1200#砂纸逐步打磨。之后采用1μm金相抛光剂对镶块金相抛光,使用4%硝酸酒精溶液腐蚀,腐蚀时间5s左右。镀层断面组织的扫描电镜观察和分析在FEIQuanta400场发射扫描电镜上进行,镀层组织中的元素分布和含量采用扫描电镜配备的EDAX公司EDS能谱议进行分析。扫描电镜观察时,试样表面粘贴导电胶,增加表面导电性,减少材料与环氧树脂之间的电荷聚集引起的图像畸变。

图2光学显微镜下热处理前Al-Si镀层的断面组织

试验结果

⑴热处理前Al-Si镀层的断面组织

热镀Al-10%Si镀层断面组织光学显微镜图像如图2所示。可以看出,总镀层的厚度约为25mm,热镀Al-10%Si镀层主要由冷却过程中纯Al和纯Si共晶反应形成的金属间化合物组成,局部存在纯Si相呈细长条状,呈灰色。镀层由3部分组成,最外层为纯Al层,其中包括少量富Si相和Fe-Al-Si三元合金;中间层为Fe-Al-Si三元合金相;内层为Fe-Al合金层,主要成分是Fe2Al5和FeAl3。镀层与钢基体之间存在一层较亮的中间层为合金层,厚度约5mm,分析其为Fe2SiAl7。在金属间化合物Fe2SiAl7和钢基体之间存在一层薄薄的由Fe2Al5和FeAl3组成的化合物层。

(2)热处理后Al-Si镀层的断面组织

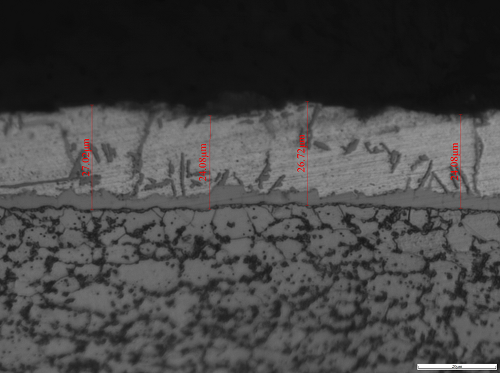

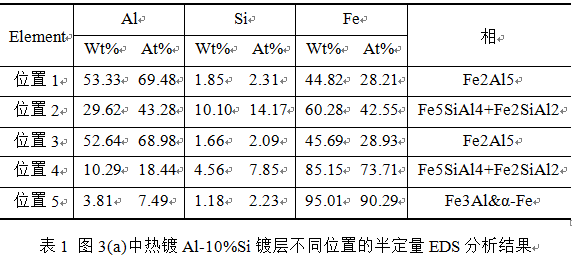

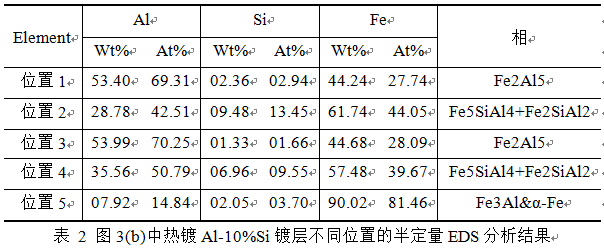

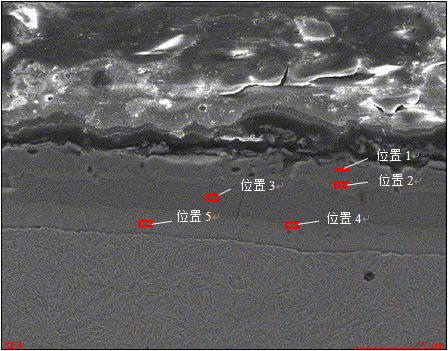

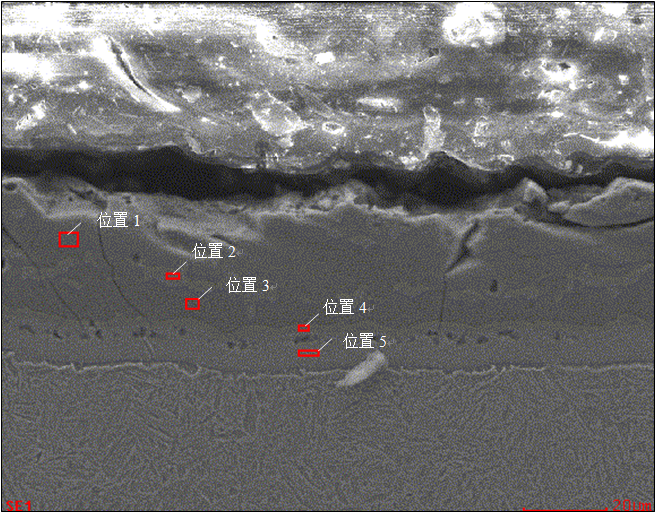

920℃,290s和940℃,270s后热镀Al-Si镀层断面不同区域的EDS分析结果如表1和表2所示。可以从SEM图像中看出,两组参数钢板奥氏体化后形成的镀层结构,其形态并不相同。

图3(a)镀层可以分为5层结构,总镀层厚度为35μm,其中第一层和第三层富含铝,根据EDS结果分析为Fe2Al5。第二层和第四层为富硅层,镀层中的Si大部分聚集在这两层,以三元Al-Fe-Si金属间化合物的形式存在,一般为Fe5SiAl4+Fe2SiAl2[4]。靠近基体第五层,Fe元素含量最多,基本为Fe3Al和α-Fe。第四层和第五层即为合金层,其厚度为8.5μm。

而图3(b)总镀层厚度为35μm,其第二层区域呈岛状,第一三层区域呈海状,第四层和第五层仍为合金层,其厚度约为9μm。两种参数奥氏体化后镀层的元素分布基本是一致的。

结果分析

⑴奥氏体化时热镀Al-10%Si镀层中的元素与钢基体中的Fe元素通过相互扩散,镀层中原来的Al、Si单相和少量的Al-Fe-Si三元合金转变为大量的三元Al-Fe-Si或二元Fe-Al金属间化合物。

⑵随着奥氏体化时间的延长,镀层中的Fe含量和镀层厚度逐渐增加,元素扩散逐渐趋于平衡,镀层主要由Fe2SiAl2、Fe2Al5和Fe5SiAl4组成。宏观表现就是镀层表面的粗糙度也越来越大,表面层状的氧化物也增多,影响镀层后续的涂装和焊接等性能。

⑶同时,镀层结构变化也逐渐呈现规律,一般来说会呈现五层结构,如图3(a)所示。但第二层也会呈现不连续状态,即岛状结构,如图3(b)所示。

图3(a)920℃,290sAl-Si镀层断面

图3(b)940℃,270sAl-Si镀层断面

相关阅读: MFC平台首发原创

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 日本制造企业的正在进行哪些智能化升级?2019-07-04

- 浅谈铝合金板冲压工艺技术2019-12-20

- 预见 2019:《中国 3D 打印产业全景图 谱》(附现状、2019-12-20

- 协易在TIMTOS2019上发布SEYI 智慧冲压解决2019-12-27

- 高功率激光切割在钣金加工领域的应用2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1邦德激光【自主研发】超级套料软件全球首发!(36)

- 2国内精冲钢产品的生产现状和发展趋势(36)

- 3【MFC原创】杰梯晞:助力冲压钣金实现高质量、高效率和安全化生产(37)

- 4扬力集团:中国锻压机床行业的头部企业 (41)

- 5上汽大众MEB工厂车身焊装亮点介绍(44)

- 6汇总一下英文和德文的专业杂志,总结一下汽车冲压有哪些新技术和新工艺?(45)

- 7常州中安机械:液压伺服矫平机(57)

- 8MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(76)

- 9冲压设备的安全防护装置与管理(90)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(112)