MFC推荐冲压-我国新能源汽车市场关键零部件机遇

文 | 萧瑞圣

我国宣布 2019 年要求车厂制造和销售 10% 新能源车辆规定,同时已启 动禁止汽油车与柴油车的制造与销售的 截止时间,透过新规定推动以纯电动车 为中心的新能源车辆普及化,世界最大 的我国市场发展,日美欧车厂被迫加速 在新能源车辆方面的应对。

《中国制造 2025》规范一批重点 突破发展领域,包括芯片、传感器、集成电路等在内的新一代资通讯技术产 业,围绕汽车、机械、电子等领域的工 业机器人,节能与新能源车辆相关的动 力电池、先进变速机构、轻量化材料、 智能控制等核心技术,形成从关键零 部件到整车的完整的工业体系与创新体 系。另外《中国制造 2025》还将探索 利用产业基金、国有资本收益等方式支 持高铁、汽车等装备与优势产能寻找出海口,实施海外投资并购,强化汽车零部件产业布局国际,参与国际竞争,并 购国外优势资产创造契机。

借鉴《中国制造 2025》,启发汽 车零部件产业转型之道——汽车已进入 产品多样化及生命周期缩短时代,以汽 车制造业为例,2000 年之前各主要汽 车厂能够提供的车款不多,如 BMW 当 时只有 12 款车型可供选择,2017 年增 加到 28 款,车型选择款式增加后,反 而导致车型生命周期缩短,BMW 新车 款生命周期从以往 131 个月缩短到 106 个月,为了应对新能源车辆发展,如何 依照消费者需求调整产能,成为汽车 厂与汽车零部件厂商必须严肃面对的课 题,适度对应汽车零部件生产效率、研 发与制造成本、不良率、高值化,甚至 是零部件物流调度等。

新能源车辆关键零部件攸关产业 普及化进程

引擎小型化——汽车零部件精简新能源车辆为符合高效率、低污染、省油耗的环保需求,近年来多致力于引擎小型化 (Down-sizing) 发展,除了材料、设计与制造的精进外,借由机械增压 (Supercharger) 或电子增压器 (Turbocharger) 改善性能,借此弥补小引擎性能的不足、精简汽车空间设计,主要车厂积极发展小型化引擎的混合动力车,特别是欧洲主流汽车厂。新能源车辆小型化引擎应用的颇为风潮,除了精简设计缩减空间配置 (Layout) 外,对 汽车零部件轻量化亦具有正面的意义。

48V 电力系统——新能源车辆的进阶门坎

由于零部件供应链与成本因素, 混合动力车成为新能源车辆当中进入 插电式混合动力车与纯电动车的进阶 选项,为满足日益严格的油耗与污染排 放法规,除了传统的 12V 电压系统之 外,以欧洲车厂为中心积极地尝试研发 48V 电力系统,自 2016 年开始,陆续 搭载 48V 电力系统电池、动力马达与 发电机、剎车回充系统、电流转换器的 轻度混合动力车 (Mild Hybrid Electric Vehicle,MHEV),欧洲主流汽车厂规 划投入电动增压器与稳定器等新能源车 辆系统关键零部件,预测 2025 年搭载 48V 电力系统轻度混合动力车市场,将 达到 1300 万辆规模,48V 电力系统可 视为新能源车辆低成本对应法规与解决 方案,借由轻度混合动力与 48V 电力系 统零部件配合,有效降低油耗污染。

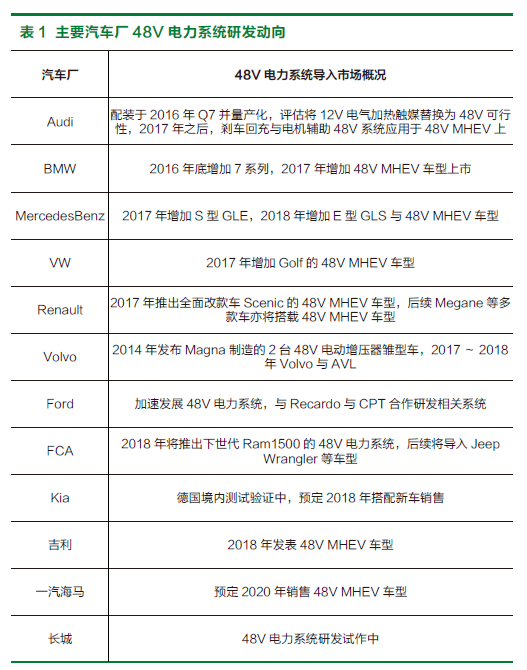

48V 电力系统轻度混合动 力车可将动力马达依皮带驱动 (Belt Starter&Generator,BSG) 或整合式驱动 (Integrated Starter&Generator,ISG) 配置在发电机、变速机构或车架上不同位置,藉由 离合器适时切换与变速机构的连结,是 透过传动能量回收 (Recuperation) 与 滑行行驶 (Coasting) 的最佳控制方式, 最大可减少 21% 的油耗效果,例如 Bosch 与 Continental 等领导厂商陆续量产 48V 电力系统的皮带驱动与整合式驱动系统零部件,开启轻度混合动力车 市场,表 1 是主要汽车厂 48V 电力系 统研发动向。

动力马达——新能源车辆决胜点

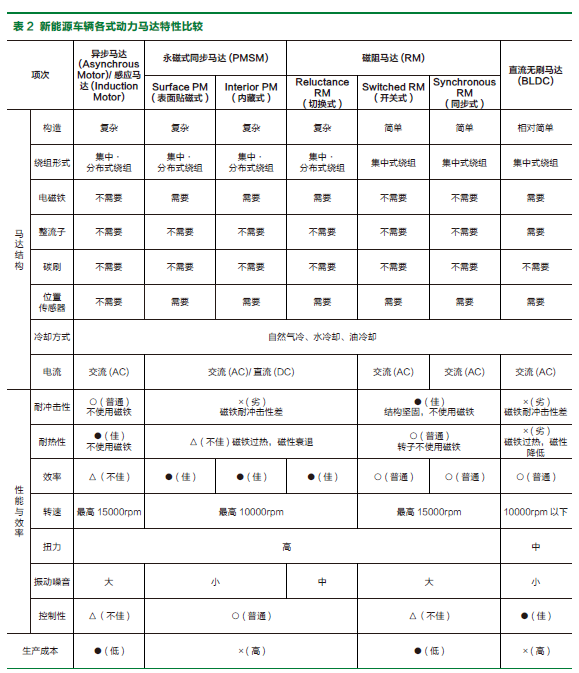

混合动力车与电动车的关键零部件 是驱动系统的动力马达,动力马达在混合动力车与传统的引擎整合在一起,在电动车中则是独立的动能来源,选择动 力马达需要考虑马达尺寸、重量、可靠 性、耐用性、所需扭力与驱动效率等。 随着新能源车辆普及化发展,同步马达 与异步马达之争也愈来愈激烈,我国部 分汽车厂商认为“永磁同步马达”是未 来主流,部分厂商则认为“感应式异步 马达”才是未来的主流,永磁同步与感 应式异步动力马达在纯电动车应用领域 是两大主要发展方向,但不能以偏概全, 评论谁优谁劣,必须检视应用场合与车 辆的设计初衷,在同等功率条件下,永 磁同步马达的体积更小、效率更高,如 Tesla 的Model3,考虑车型空间精简 设计,Model3 改用永磁同步马达,乘用车上使用永磁马达是大势所趋。 适用于混合动力车与电动车的动力马达有两种基本类型,即异步马达 / 感 应马达,此种马达耐用且价格合理, 无需稀土族元素磁铁,其特性参数可 透过软件算法得到控制,且无需维护, 马达效率略低于同步马达,在启动时具 有较低的扭力,效率略低 ( 约 90%), 且较笨重。永磁同步马达 (Permanent Magnet Synchronous Motor,PMSM) 具高扭力、精简设计与高效率 ( 约 94%),永磁式马达需要使用稀土元素 永久性磁铁,成本较高。

感应马达与永磁同步马达因属无刷 设计,都不存在电刷损耗与维护保养的 课题,永磁式同步马达提供更佳尺寸 / 扭力比与更高效率,常用于混合动力车 与电动车的动力马达。磁阻马达:开关 磁阻电动机(Switched Reluctance Motor,SRM),又称切换式磁阻马达,与一般直流马达不同,绕线设计在定子上,电力不需借由电刷与换相器等零部 件传输,机械结构比较简单,驱控器需 将电力提供给不同的绕线,其优势是转 子没有磁铁,制造成本低廉,马达体积 小,缺点是产生转矩涟波。直流无刷马 达:结构上属于永磁式交流同步马达, 利用电力电子技术(逆变器)输入交流 讯号到马达,交流讯号不是正弦波,只 是双向的直流电,波形没有限制,新型 向量控制技术已对无刷直流电机使用正 弦波控制,转矩变动与低速性能均可获 得明显改善;与传统有刷直流马达比较, 无刷式较为安全与可靠,表2所示,是 应用于各式新能源车辆的动力马达特性 比较。

动力马达控制器与功率零部件—— 高附加价值

动力马达驱控器是新能源车辆的技 术核心,逆变器 (Inverter) 负责从动力 系统电池接收 DC 电压输入,并将其转换为三相 AC 电压,再传给动力马 达,最常见的控制方式是场导向的向量 控制,以脉冲宽度调变 (Pulse Width Modulation,PWM) 驱动的三相 ( 六开 关 ) 网桥组成,逆变器控制新能源车辆 动力马达,与转换 12V 电池电压的转 换器,多由许多电子零部件所组成,其 中逆变器模块的零部件成本仅次于电 池,且与电池材料费,互为依存关系, 逆变器是新能源车辆零部件当中,与电 池类似,是最具备高附加价值的功能模 块,其作用与传统引擎的引擎管理系统 (EMS,Engine Management System) 类似,属于新能源车辆的电动动力系统 控制核心,主要车厂逆变器硬件即使有 外购实绩,逆变器软件也是新能源车辆 发展过程当中,相当重要的课题。

以 Toyota 为例,逆变器模块 当中的功率元件,例如绝缘栅双极 晶体管(Insulated Gate Bipolar Transistor,IGBT)、电子控制单元(Electric Control Unit,ECU)、控制模块 (Power Module Unit,PMU) 等核 心控制零部件与控制策略由车厂主导 生产与设计外,其他周边配备如电容 (Condenser)、除噪声的滤波电容、 阻抗电阻、电子回路基板、中央处理器 (Central Processing Unit,CPU)、泛 用半导体等,则多数委外制造或由供应 商提供,新能源车辆开发考虑整车搭配 空间、性能需求、开发进度与生产成本 等因素,第三方需与车厂就逆变器配置 组装空间 (Layout)、冷却系统、保养拆 卸、验证测试与制造成本等,作密切的 协调整合,以取得优化设计。

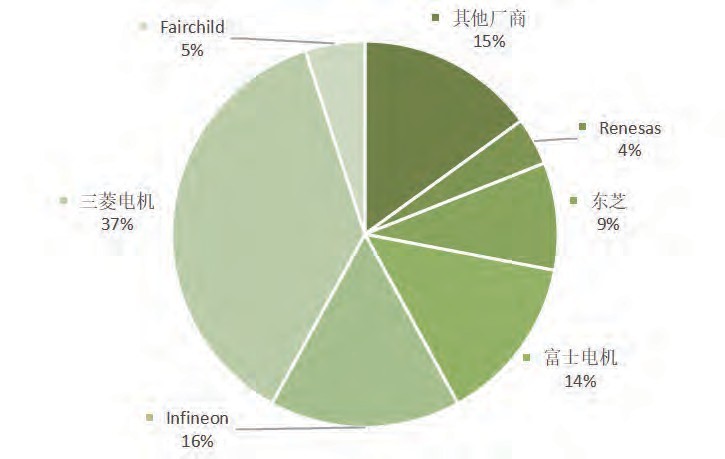

全球含产业用 IGBT 零部 件,以三菱电机占比 37% 最高、 Infineon16%、富士电机 14%,东芝 9%,Fairchild 5%,Renesas 4%, 其他厂商占 15%,日本电动车辆用 IGBT 零部件则以三菱电机、富士电机 与车厂内制为主,Honda 由三菱电机提 供,Toyota 主力电动车辆的 IGBT 零 部件都为内制,非主力车种由富士电机 供应。日本电动车辆所使用的逆变器, 除了极少数车厂委外制造外,几乎由整 车厂内制,IGBT 零部件多由逆变器模 块厂商或车厂本身供应,图 1 是主要厂 商 IGBT 功率零部件市占率比较。

IGBT 功率零部件未来可能由 SiC 或 GaN 等功率零部件所取代,因为半 导体加工预留量受限关系,需要较长制 造时间,考虑量产规模与制造成本等因 素,短期内要取代 IGBT 零部件仍需一 段时日,预估 2020 年之后。Toyota 内制的 IGBT 零部件虽然可自行吸收总 合成本,逆变器模块的 IGBT 零部件仍需 1.5 ~ 2.0 万日元,要有效降低零部件成本需要量产规模支撑,或开发新的 替代半导体零部件,逆变器半导体零部 件需考虑 0ppm 不良率质量、耐噪声设 计、降低零部件不纯物等,极具研发与 制造困难度。

日本厂商已在海外布局生产,透过 本地协调与低成本新兴国家或经由第三 国供应,都属于主要车厂业务发展规 划的一环。相对于日本厂商的内部制 造的策略,欧洲整车厂的逆变器模组与 IGBT 零部件几乎不内制,外购都改由 类似 Infineon 或 Bosch 等大型系统厂 商供应,韩国车厂则委托该集团内的零 部件厂商制造,基本上属于集团内制造, 但是 IGBT 零部件技术进入障碍高,不 是所有的企业都能够委外,主要汽车厂 多朝向自主研发与内制发展。

动力电池——诉求能量密度提升与 成本合理化

锂离子电池依其分类, 计有磷酸铁锂 (Lithium Iron Phosphate,LFP,LiFePO4)、 锰酸锂 (Lithium Manganese Oxide,LMO,LiMn2O4)、镍钴锰酸锂 (Li(NiCoMn)O2)、镍钴铝酸锂 (NCA), 目前锂离子电池已从磷酸铁锂朝三元 的方向转变,单体 (Cell) 能量可达到 180Wh/kg,三元锂离子电池存在发展空间。

新能源车辆因不同车型采用不同的 电池,例如纯电动乘用车比较注重续驶 里程,主导采用比能量较高的三元锂离 子电池,2020 年的电池发展目标是单 体电池 300Wh/kg,系统 200Wh/kg, 是现阶段三元锂离子电池能够达到的水平,电动巴士着重安全性,可能采用比

能量相对较低但稳定性更高的磷酸铁锂 电池,我国从“十五时期”推动电动车 动力电池研发,当时主要是镍氢电池与 锰酸锂电池,“十一五”时期主要是磷 酸铁锂电池,到“十二五”的重点研发 转向三元锂离子电池,2015 年我国三 元锂离子电池的比能量 180Wh/kg,预 估 2020 年超过 200Wh/kg,将提高一 倍。在新能源乘用车领域,磷酸铁锂电 池日渐式微,目前仅被少数纯电动乘用 车型所采用,采用磷酸铁锂电池的车厂 有湖南江南汽车制造有限公司、安徽江 淮汽车股份有限公司、比亚迪、广汽丰 田、江苏卡威汽车工业集团有限公司、 北京新能源汽车股份有限公司、北京汽 车股份有限公司等。

三元锂离子电池受到我国新能源乘 用车青睐,如吉利的两款纯电动车,分 别采用山东衡远新能源科技有限公司与 湖北天丰电源有限公司的复合三元锂离 子电池,郑州日产东风纯电动多用途乘 用车采用比克的三元锂离子电池,上汽 集团的荣威插电式混合动力车采取上海 捷新动力电池系统有限公司的三元锂离 子电池。

2019 年新能源乘用车将生产 150 万辆,其中插电式混合动力车占比将 持续提升,达到 30%(2018 年 25%) 占比,新能源乘用车依然是新能源车 辆市场的主流,也是动力电池的主要 消费需求,我国工信部 2018 年发布的 13 批推荐目录来看,由于新的补贴政策将能量密度的补贴门坎从 2017 年 90Wh/kg 提升至 105Wh/kg,达到120 ~ 140Wh/kg 仅能获得 1 倍补贴,140 ~ 160Wh/kg 可获得 1.1 倍补贴,160Wh/kg 以上可获得 1.2 倍补贴,补 贴政策触发电池能量密度的快速增长。 2018 年纯电动乘用车中电池能量密度在 140Wh/kg 以上的占比达 64%,预估 2020 年三元锂离子电池系统能量密度 200Wh/kg,提升至 2025 年的 250Wh/kg;而磷酸铁锂系统能量 密度已接近极限,相较于三元锂离子电 池具备价格优势。

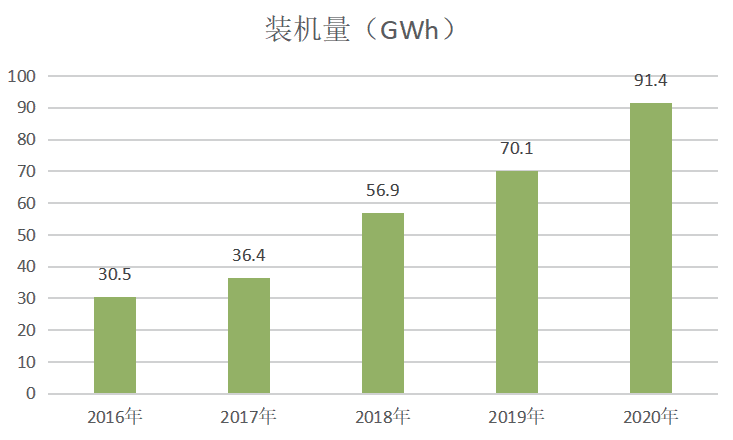

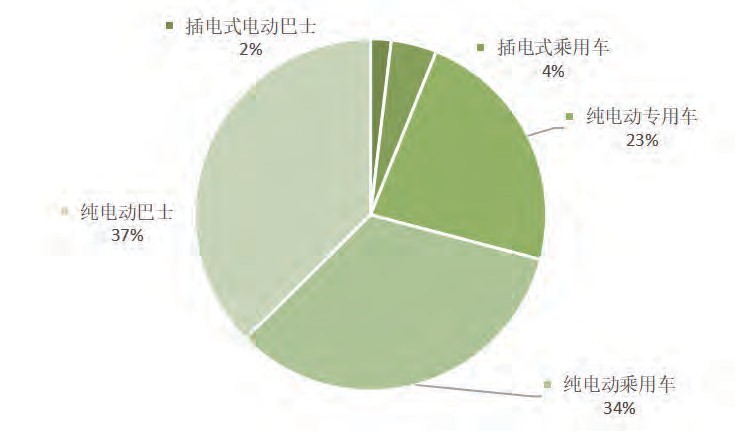

2018 我国新能源车辆动力电池装 机总量 56.9GWh,较 2017 年同期 成长 56.9%,其中纯电动巴士装机量 13.6GWh,市场占比 37.4%,纯电 动乘用车累计装机量 12.2GWh,占比 33.5%,预测 2019 年动力电池装机量70.1GWh,图2与图3分别是我国动 力电池装机容量预测与应用于新能源车 辆装机量占比。

新能源车辆轻量化材料——轻质 合金

新能源车辆轻量化材料应用,直 接影响续航距离 (Range) 与节能减碳效果,根据实验统计,车辆重量减轻10%,可减少电力消耗 3% ~ 7%,新 能源车辆减轻重量,不仅可以降低行驶 阻力,减少电力消耗,还有助于改善电 动车的转向、加速与煞车等性能,更有 利于降低噪声、减轻振动,对电动车而 言,受到电池储能与续航距离限制,电 动车车体轻量化设计显得更加重要。

电动车轻量化主要关注在两个方 面,其一是基于改善电动车电力消耗 的轻量化,其二是基于提升电动车性 能与安全性能的轻量化,电动车轻量化 可借由下列方式达成,如车辆小型化 (Vehicle Downsizing)。车辆重新设计 与零部件减量 (Vehicle Redesign & Content Reduction)。轻质材料选用 (Lightweight Material Selection),具 体实施方法可分为零部件设计与制造。

电动车系由车体、底盘、动力机构、 悬吊、轮胎、电池组、转向机构、剎车 机构、电动马达与空调等系统零部件或 模块所整合而成,其中车体与底盘占电 动车总重约 2/3 比例,电动车轻量化的 重点在于车体与底盘零部件设计与制造,车体与底盘轻量化有助于电动车整车减轻重量。电动车轻量化可藉由车体 结构设计 ( 优化设计、减少零部件数量、 创新结构设计 )、轻质材料应用 ( 橡胶 / 树胶、轻质合金或高强刚等 )、制造技术 ( 成型技术、零部件链接组装技术等 ), 电动车轻量化的实施多瞩目在车体设计 与轻质铝合金车体的应用。

电动车为减轻电力消耗与延长续行 距离,目前多朝小型化或轻量化发展, 轻量化车体可沿用传统乘用车车体结构 的设计理念,以下简要叙述汽车轻量化 车体应用实例。

对汽车车体结构实施优化设计,从 而获致合理的汽车轻量化结构,汽车车 体结构的轻量化设计是应用优化设计方 法,在保证车体结构性能要求的前提下, 提高材料的利用率,减少多余材料,进 而达到车体结构轻量化的目的。

利用硬件,考虑动态仿真(如碰撞、 振动)中的各种限制条件,对尺寸参数 进行优化设计 (Optimal Design),进而 得到轻量化结构,但仍要强调安全性。

应用现代优化算法(如网络神经演算法)对结构进行轻量化设计,随着同步工程、计算机仿真等工程技术的快速 发展,与其在汽车车体设计分析中的广 泛应用。

零部件轻量化推动电动车整体技术 发展,电动车轻量化是一项复杂的系统 工程,需要多个部门的协调合作才能实 现,搭配电动车厂商的各个部门提高相 关的技术水准,以保证各项工作能顺利 完成。对于电动车厂商而言,掌握电动 车轻量化技术,即表示在未来电动车市 场中占有主动地位,更具竞争力,电动 车轻量化的演进将减少传统钢铁材料的 使用量,引领高强度钢板、铝合金、镁 合金、复合材料使用比例逐年增加,图4是新能源车辆应用轻质合金的实例(VolvoXC90)。 由于纯电动车辆仍存在诸多亟待解决的课题,短期内新能源车辆产业发展 仍以混合动力车为主流,我国汽车零部 件厂商制造质量优良,擅长少量多样弹 性制造,已具国际代工实绩,提供我国 厂商布局新能源车辆零部件商机,部分 企业布局国际化,关键模块如动力马达 驱控器 ( 逆变器 )、电流转换器与功率零 部件需求殷切,我国无论是电动巴士、 低速电动车、电动机车与电动自行车等, 累积相当的发展经验与实绩,供应链齐 全,电动车辆产业提供争取关键零部件 市场机会。

新能源车辆属于大电压与大电流特性,动力电池转换为动力马达的能量过 程中产生的热管理与输出效率等,应用 于逆变器的 GaN,SiC,MOSFET,IGBT等属于高附加价值的功率零部件扮演相 当重要角色,适合厂商投入研发生产的 项目,另外,长期以来我国零部件厂商 与国际汽车厂关系密切,无论是交期、 质量与成本都极具竞争优势,可争取车 厂零部件代工机会。

相关阅读: MFC平台首发原创

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 日本制造企业的正在进行哪些智能化升级?2019-07-04

- 浅谈铝合金板冲压工艺技术2019-12-20

- 预见 2019:《中国 3D 打印产业全景图 谱》(附现状、2019-12-20

- 协易在TIMTOS2019上发布SEYI 智慧冲压解决2019-12-27

- 高功率激光切割在钣金加工领域的应用2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1中安矫平助力5G相关钣金事业!(33)

- 2扬力集团:中国锻压机床行业的头部企业 (33)

- 3【MFC推荐】高精度冲压仿真软件 JSTAMP/NV 各功能模块简介(34)

- 4非常全的钣金展开计算及工艺处理方法(35)

- 5邦德激光【自主研发】超级套料软件全球首发!(35)

- 6 云车间——钣金共享智造工业互联网平台(37)

- 7钣金柔性生产线技术综述 (39)

- 8JPMH 管理(43)

- 9上汽大众MEB工厂车身焊装亮点介绍(104)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(119)