浅论常见钣金的设计规范

1 引言

由于钣金件的加工成本较低、结构相对简单,所以仪器设备多采 用钣金作为结构件。但钣金件的加工精度不高,若是设计不合理,即 使加工出来,零件质量也不高,从而影响产品的整体质量。为了避免 这种情况,制定一套钣金设计常用的设计规范,以保证加工工艺。

2 加工过程的分析

钣金件的基本加工方式,主要有冲裁、折弯、成形等。其中冲裁 和折弯是加工过程中最常用的工序,也是最重要的工序。冲裁是板材 加工的第一道工序,板材的几何形状、尺寸和精度对后续的工艺影响 很大。折弯通常是板材加工的第二道工序。钣金在折弯的过程中材料 会发生变形,折弯内侧的材料被压缩,折弯外侧的材料被拉伸,板材 的中性线保持不变,折弯的质量直接影响模具使用寿命 [1]。

3 钣金设计规范

3.1 冲裁

钣金冲裁的孔不能距离零件的外边沿太近,而且不同形状的孔距 离边沿的尺寸也不同。当孔的边沿与零件的外边沿不平行时,最小距 离a≥t,平行时,最小距离b≥1.5t[2]。

3.2 毛刺高度极值和压毛边位置

钣金件在冲裁的过程中会产生毛刺,毛刺高度必须控制在一定的 范围内,毛刺高度的极值与材料厚度和材料的抗拉强度有关,具体参 考GB/T33217-2016。毛边会划伤操作工人或消费者的手,所以对于操 作工人和消费者容易触碰的边要进行压毛边处理,而且在钣金件设计 时就要标识清楚。压毛边的位置通常是零件外边沿的切口、容易触碰 到的锐角边、穿过管路或线路的孔等位置。

3.3 折弯

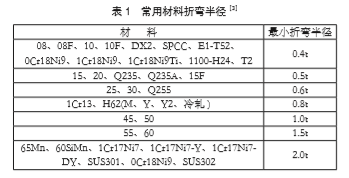

钣金在进行折弯时,折弯边外侧受拉伸作用,内侧则被压缩。假设材料厚度t不变,折弯内侧圆角半径越小,折弯边内外两侧受到的 作用力越大,当外侧受到的作用力大于材料本身的拉伸极限时,容易 发生断裂。折弯处的弯曲半径与材料属性、板材厚度t直接相关,在 设计钣金件结构时要防止过小的弯曲半径。常用材料折弯半径的设计 规范如表1所示。

其中表1 M表示退火状态、Y表示硬状态、Y2表示1/2硬状态。

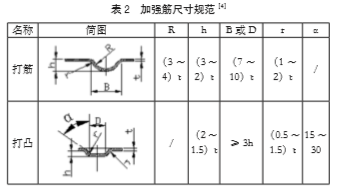

3.4 冲压加强筋

当平板面积过大时,零件的刚性不高,在平板上冲压出凸起的筋, 可以有效的提高结构刚性。常用的加强筋有打筋和打凸2种,对应的 尺寸如表2所示。

4 总结

根据钣金加工的工艺要求,制定了一套钣金加工常用的设计规范, 避免了不合理的结构设计可能会导致的加工缺陷,有利于节省材料、 减少工序、提高产品质量。

相关阅读: 知识类文章 MFC转载

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1多工位压力机发展研究(38)

- 2 云车间——钣金共享智造工业互联网平台(40)

- 3JPMH 管理(40)

- 4华为公司推出鸿蒙系统的电脑将产生哪些影响?(41)

- 5扬力集团:中国锻压机床行业的头部企业 (43)

- 6【MFC推荐】超长文解析最完整的热冲压工艺(44)

- 7青岛瑞利杰:冲压自动化提升竞争力(46)

- 8CPU连接器端子冲压工艺分析及高速精密多工位级进模设计(48)

- 9MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(49)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(107)