【MFC推荐】异型壳体深拉伸模设计

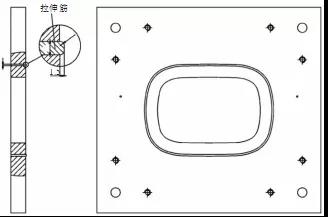

如图 1 为一款多士炉的外壳,材料为 0.6mm 厚 单 光 片 深 拉 伸 料 ,外 型 尺 寸 为 长 280mm 宽 168mm 高 175mm。外壳表面镀亮鉻处理,要求达 到镜面效果。该外壳年产量大于 25 万个,模具总寿命要求大于 150 万次。这是一个异型壳体,形状 较复杂,要分多工序完成。壳体成形的难点在于拉 伸工序,如图 2 为壳体的拉伸工序图。由于该壳体上半部分形状难以采用多级拉伸,整个壳体只能一次拉伸成形,但因壳体拉伸深度为185mm,相对于壳体 外形尺寸而言深度比例非常大,是典型的异型深拉伸,拉伸难度很大。

图 1 多士炉外壳

图 2 拉伸工序图

模具结构及“拉伸绷紧力”

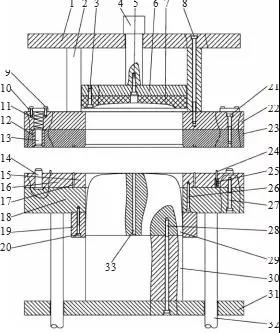

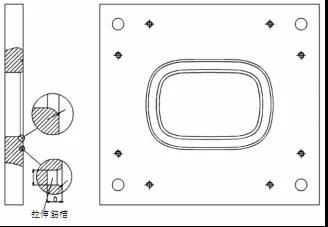

该壳体拉伸设备采用 300t 四柱双缸拉伸油压机, 主缸最大行程 500mm,顶缸最大行程 250mm。根据拉伸设备的构造特点,拉伸模设计成如图 3 的结构形式。

图 3 模具结构

1.上模板 2.上模垫脚 3、5、8、9、19、20、21、26、27、28.螺钉 4. 打料杆 6、7. 打料板组件 10. 压板 11、25. 弹簧 12. 导套 13.顶件 14.导柱 15、16.压料板 17.拉伸筋 18.压料板垫 板 19.导向件 22.凹模垫板 23.凹模 24.定位针 29.凸模 30.凸模垫块 31.下模板 32.顶杆 33.排气孔

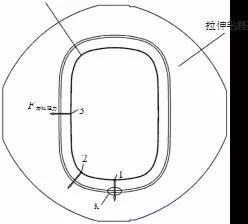

图 4 外壳拉伸过程中受力分析

需要说明的是,在同一拉伸高度,保证壳体不起皱时,H-H断面各点所需的F min绷紧力是不一样的,如图 5 所示 1、2、3 点;其次1、2、3各点在拉伸过程中,保证壳体不起皱所需要的 F min 绷 紧 力 是变化的。F min 绷紧力 大小与材料的塑性及壳体拉伸形状有关:塑性好则F min绷紧力 小,此壳体在拉伸过程中,由于凹模与凸模的间隙逐渐变小,且壳体越来越直,保证壳体不起皱各点所需的 Fmin 绷紧力也越来越小。

图 5 H-H断面图

图 5 H-H断面图

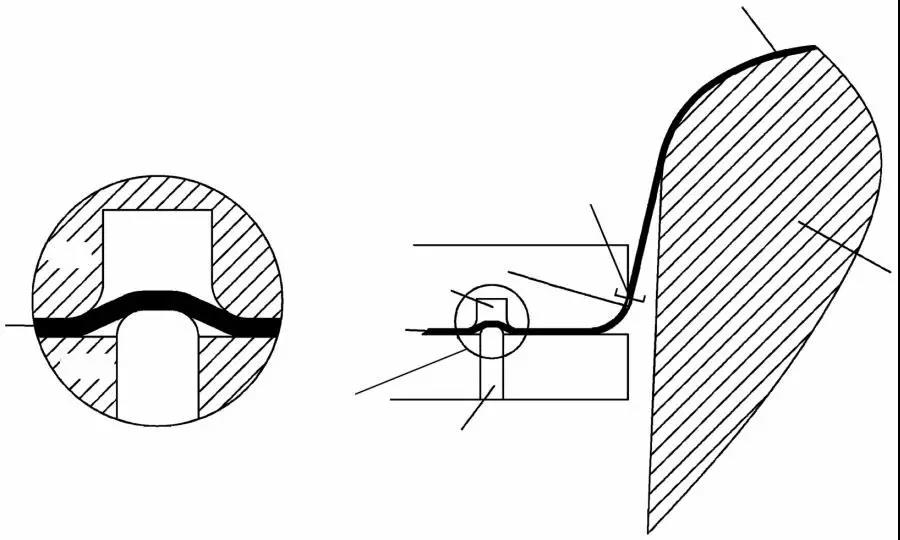

如图 4 所示,拉伸筋是为材料流动设置的“障碍” 如图 I 处放大,F 筋阻力的大小主要决定于拉伸筋、凹模 筋槽的形状及尺寸大小,其在拉伸过程中稳定性好, 而且可以通过调整拉伸筋的高度,来改变对应位置 F 筋阻力大小,从而改变相应区域 F 绷紧力的大小:如图 5 所 示,如果降低 K 段区域筋的高度,那段位置的 F 筋阻力也 变小,从而使得 1 点及其附近的 F 绷紧力也减小。F 筋阻力 对异型深拉伸是非常有用的:一是其稳定性好且局部 大小可调整;其次因为当拉伸将结束时,毛坯缩小很 多 ,F 材 料 阻 力 变小很多 ,如 果没有 F 筋 阻 力 保证 F 绷 紧 力 > Fmin 绷紧力 ,则壳体下半部分(特别是图 2 中的 O 画线区 域)将起波状不平。

主要工作零件设计及加工

(1)压料板、拉伸筋、垫板如图 6 所示,为了便于模 具维修及调整拉伸筋高度,拉伸筋采用紧配镶嵌于压 料板 15、16 之间。压料板采用耐磨工具钢 SKD11,厚 度 35mm,热处理硬度为 60~62HRC。压料板 15、16 由 1 件板料快走丝线割而成,而后两板一起精磨平面,保证厚度一致及拉伸表面光滑。压料板 16 上装有 4 根 导柱,以保证合模时拉伸筋与凹模筋槽的位置关系。拉伸筋采用高韧性耐磨工具钢 DC53,热处理硬度为 61~63HRC,初步设计其剖面形状及尺寸如图6 所示(试模时其局部高度可能会作少量调整)。垫板采用 Cr12MoV,厚度 80mm,热处理硬度为 55~58HRC;垫板 上装有导向件 19,以防止压料板摆动过大,保证上下 模合模时导柱导套的对中。为防止导柱与导套卡死, 导柱与导套的双边间隙在 0.1~0.2mm 之间,且导柱与 导套的接触面不能太长,导套装有顶件 13(见图 3)。

(2)凹模:依据拉伸筋设计凹模拉伸筋槽形状尺 寸如图 7 所示。凹模拉伸圆角很重要,太小拉伸时材 料会在拉伸圆角处断裂;但也不宜太大,太大了后面 的剪边等工序不易完成,按经验设计为 R8~R10mm 较 恰当。凹模采用 SKD11,厚度 50mm;先用 CNC 加工筋 槽及拉伸圆角(留出热处理后的精加工余量),而后淬火及回火,硬度保证 60~62HRC;拉伸面精磨光滑;凹 模型腔采用慢走丝加工,修 2 刀以上保证光滑;CNC 精 加工筋槽及拉伸圆角,而后抛光处理。

图 6 顶板

图 7 凹模

试模

对于异型壳体深拉伸模具,试模是非常重要的环节:一是毛坯板料的形状尺寸无法通过计算来确定,其形状尺寸会因为拉伸筋的形状尺寸的变化而变化,必须通过试模不断调整才能最终确定;二是通过试模调整拉伸筋局部的高度,来改变不同区域F 筋阻力 ,保证整个拉伸过程中 H-H 断面任一点所受的 F 绷 紧 力 在F min绷紧力 与F max绷紧力 之间,保证壳体不破裂且顺滑。异型深拉伸壳体毛坯板料的形状尺寸确定及拉伸筋局部的高度调整,过程较复杂,原因是毛坯板料的形状尺寸及大小与拉伸筋局部的高度相互影响。

试模过程及方法是:先凭经验大概估算毛坯形状尺寸(用CAD绘图存档,便于修改),估算毛坯形状尺寸遵循从小到大的原则,先毛坯小一些,确保壳体不破能拉出来(壳体起皱及深度没到位不要紧)。试模 时毛坯板材双面喷拉伸油,点动油压机,一点点往下 拉,同时压边力尽量小,以减小 F 摩擦力,但要保证凹模 与压料板之间的毛坯不起皱。每点动往下拉一次都 要开模观察拉伸结果,结果有两种可能:

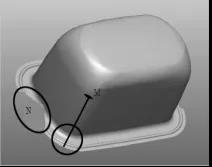

(1)拉伸过程中壳体破裂:如图 8 所示,M 处出现 裂口,说明裂口对应区域 F 绷紧力过大(圆圈范围内),只有通过降低对应区域拉伸筋的高度减小F 筋阻力,从而 减小该区域的 F 绷紧力,保证拉伸过程中壳体不破裂。

(2)壳体不破裂:接着一点点往下拉,拉到某些区域毛坯拉完为止(如图 8 所示 N 处缺料)。此时壳体深 度可能没到位,那么依据 N 处缺料的大小,调整毛坯 形状尺寸,直至 N 处不缺料为止。

图 8 壳体拉伸试模结果

如此反复调整毛坯形状尺寸及某些区域拉伸筋 的高度,通过多次试模,当壳体深度达到要求又不破 裂时,可能某些地方会起皱,那么加高对应区域拉伸 筋的高度,最终解决起皱问题,拉出如图 1 所示的合格壳体。

结束语

异型壳体深拉伸是拉伸工艺中的难点,正确认识 并掌握如何控制调整“拉伸绷紧力”、熟悉异型深拉伸壳体的试模过程,对异型深拉伸件模具的开发成功是 非常有用的。

相关阅读: MFC转载

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

- SIMM2019 金属成形区展后报道(下)2019-12-20

- SIMM2019 金属成形区展前预览2019-04-25

- 汉诺威米兰展览:促进钣金行业进步2019-12-23

- CIMES2020第十五届中国国际机床工具展览会北京5月举办2019-06-18

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1【MFC推荐】超长文解析最完整的热冲压工艺(47)

- 2俄罗斯工业发展现况与未来(50)

- 3汇总一下英文和德文的专业杂志,总结一下汽车冲压有哪些新技术和新工艺?(54)

- 4热冲压球壳Q235钢材高温后力学性能试验研究(55)

- 5华为公司推出鸿蒙系统的电脑将产生哪些影响?(55)

- 6CPU连接器端子冲压工艺分析及高速精密多工位级进模设计(56)

- 7扬力集团:中国锻压机床行业的头部企业 (62)

- 8【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(77)

- 9MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(99)

- 10国外冲压到工厂模式的盛行和扩张(115)