决胜先进制造时代——金属积层制造 产业应用

积层制造 (AM,Additive Manufacturing),可实现快速原型制造、高度客制化设计、材料多元使用等特性,可将产品开发及工序由现有时程大幅压缩至一半以下,让制造商在“产品设计——制造工序——功能测试——产品出货”流程中,达到省工序、省时间、省成本等“三省”之高效率制造红利。已在模具、半导体、汽机车零部件、航天及医疗等产业均具有大量的实绩运用。

全球知名 AM 厂商与研发单位,皆如火如荼

地勾勒积层制造在工业 4.0 未来工厂之情境,搭配物联网、智慧机器人及巨量资料分析,朝开放架构、模块化可扩充、与前后段多站式连结,实现跨场域之智能化整线弹性制造之新里程碑。

加工多样少量高值需求与加工极限之挑战逐渐浮现,如对于深槽、深孔、高曲率与高深宽比的特殊需求以及复杂形貌加工,甚至内部复杂水路或特殊结构均非常难以制作或实现。积层制造技术,以逐层堆积制造之加法式制造方法加工,解决传统加工之瓶颈与限制,减少废料产生,更可缩短复杂工件之工期,免除多道制程以及转换加工机所需的时间,大幅提升制造效率。

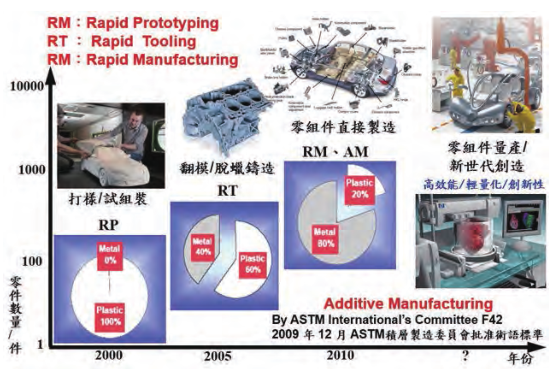

图 1 积层制造技术应用演进

颠覆造物原则带动制造升级积层制造技术,由塑胶桌上型制造系统的普及化,带动许多文创业者的实践与商品化,技术上更由塑料打样进展到金属直接成型(如图1所示)。功能性零部件的实践,带动新一波积层制造工业材料与应用的发展,未来除了成为金属加工不可或缺重要一环,更将引领产业迈入下世代制造。

积层制造技术分成七大种类,其详细的定义以及技术说明如表 1 所示。其中,粉床熔融成型技术 (PBF,Powder Bed Fusion) 与激光金属沉积技术(LMD,Laser Metal Deposition) 所制作的成形质量接近传统块材致密度,甚至成品机械强度已超过传统铸造零件,对于工业上直接应用的价值性更高,本文主要针对粉床熔融成形技术之创新应用作介绍。

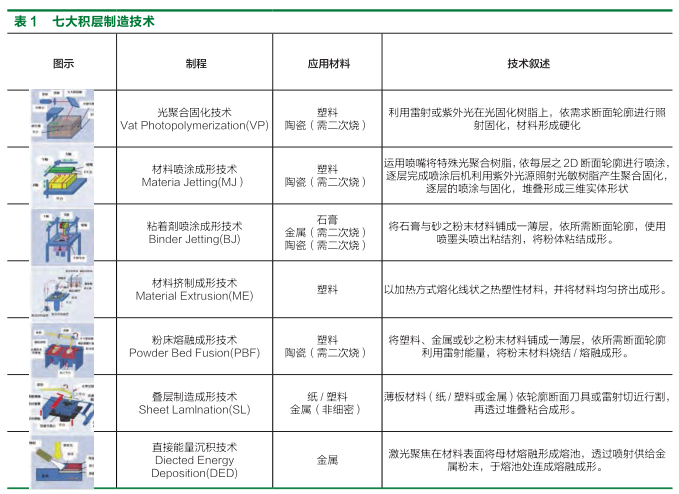

根据 Wohlers Report2019报告,2018 年全球积层制造市场产值 ( 包括设备与服务 ) 年成长率 33.5% 达到美金 97.95 亿美金 ( 图 2 左 )。同时预估积层制造产业将持续性地快速成长 ( 图2 右上 ),在 2020 年产值将达 158 亿美元,到 2024 年攀升至 356 亿美元。

图 2 左:全球积层制造设备及服务成长趋势 ( 单位:百万美元 );右上:整体市场预估;右下:金属积层制造设备安装量

(WohlersAssociates,Inc-2019)

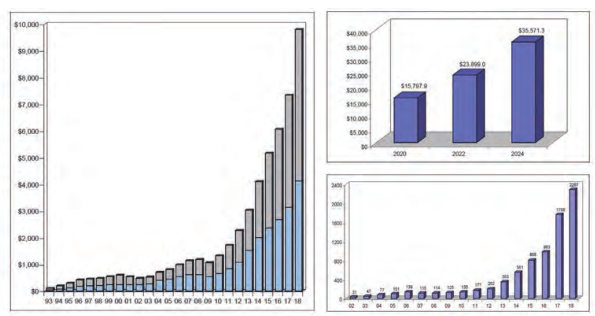

图 2 右下可看出近年来金属设备安装量急剧增加,目前全世界已有 2297 台金属设备。国内设备也成长到 60 多台,包含由工研院、中科院及东台精机 ( 工研院技转 ) 投入自主设备 20多台。图 3显示积层制造应用方式之比例,功能性产品及终端产品应用比例达 56.3%,可看出应用转变为功能性产品实际应用为最大比例。

图 3 积层制造应用方式 ( 左 ) 与产业 ( 右 )(WohlersAssociates,Inc-2019)

金属积层制造技术与特色

粉床熔融成形 (PBF) 与激光金属沉积 (LMD) 技术,加工方式均是使用激光能量将金属粉末熔融后固化成形,两者间的技术差异为,PBF 其成品尺寸拥有较佳的精度与粗糙度,且其制程因有粉床支撑可成型较复杂形貌,其缺点为其成形尺寸必须迁就腔体尺寸,其建立成形必须由工作平面起始;LMD 可直接进行大尺寸零部件成型,并可在三维空间曲面上批覆或进行修补,其缺点为设备成本较为昂贵,成品尺寸精度与粗糙度较差;若以尺寸区分使用时机,建议小于 50cm3体积或要求细节之产品使用粉床熔融成形,反之或曲面之接续制作则建议使用激光金属沉积。

图 4 工研院金属积层制造自主设备

金属积层制造 (AM) 特色,实践复杂形貌、复杂流道及内部结构,与传统加工相比,AM 可复杂少量及客制化批量制造,传统加工量产会优先选择开发模具铸造生产方式,量产的总量多寡会直接影响到开发模具的成本效益,如复杂金属零部件快速打样、3C 模具快速制作、牙冠客制化量产以及手术器械制造等,即为本技术切入应用的机会。此外,制造复杂零部件若以传统加工形貌越复杂制作成本相对越高,如异形水路模具、具散热内流道叶片、轻量化零部件、高散热面积元件,甚至特殊结构之功能性医材等,传统加工方法可能需要透过特定的机密加工设备,如五轴数值控制加工机,生产过程中设备机台间的转换同时也会造成时间成本增加,积层制造技术在复杂成型上具有相当大的优势。

积层制造创新应用突破低成本代工瓶颈

工研院投入金属积层制造专用材料与制程设备之研发,拥有完整的设计、分析、模拟、设备开发、制造、后处理经验。工研院具备完整研发能量,且在试量产工场可协助产业新创产品,透过提供完整试量产及研发服务,以期促进台湾更前瞻、更全面的创新应用,引领中国台湾省突破低成本代工之瓶颈。

模具应用

以塑料射出成形模具应用为例,现有水路制作皆以钻头直进直出钻出直孔,水路很难顺着产品形貌贴近模仁表面,亦常遭遇复杂形貌或模具肉厚较薄处无法建立水路问题,导致产品可能因为热不均匀的影响,造成产品变形翘曲、表面纹理缺陷、尺寸精度不良、肉厚处内部产生气泡或冷却时间过长等问题。借金属积层制造所产生之内部水路流道可贴近模仁表面,可建立长条断面或其他更适合产品形貌之特殊断面水路,制作出三维立体更高效率之近形水路,以提高冷却效率减少产品缺陷;图 5 为 LED 灯壳模具应用案例,借本技术制作之水路模具其冷却时间从 390秒缩短到 110 秒,且内部几乎无气泡生成之问题。

图 5LED 灯壳模具应用案例

岐管应用

岐管应用范围非常广泛,现有的传统制造方式多利用精密切割与焊接完成多管合一的制作过程,程序复杂需要耗费大量的时间与制造成本,尺寸精度之掌控不易,考虑空间与重量限制下许多设计更是无法制造,尤其在航天等严苛环境下许多非一体成型之组件将隐藏很多潜在破坏风险;图 7 所示,许多相关产品借金属积层制造一次完成多件合一,达到更流畅管路设计效果。透过金属积层制造的方式,在岐管的设计上,能够以岐管的空间限制以及性能设计为主要考虑,而不必受传统加工条件限制,局限岐管的设计变化以及性能。图 7 所示,利用金属积层制造岐管,能够让岐管的角度以及管路变化有最大自有度,

进一步透过模拟分析设计出最佳效能的理想岐管管路。

图 6 岐管积层制造应用案例

图 7 积层制造岐管仿真分析与制造

医材应用

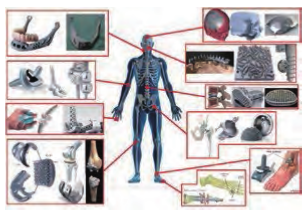

医材是最符合多样少量之需求,目前国际上投入研发与应用的产品,如图8 所示,包括:头部、颜面与口颚弥补物、客制化牙冠、牙根与骨钉、脊椎植入物与固定板、关节植入物及客制化器械等,皆利用金属积层制造复杂形貌之特色,或结构制作特色实践仿生结构增加骨整合效果,国外已有多项产品取得终端 FDA 与 CE 认证,证明此技术制作之医材产品已可商品化。

工研院在台南科学园区之高雄园区,建置 3D 打印医材智能制造示范场域(FoiAM),拥有全方位 3D 打印医材智能制造流程与设备,提供从设计、试制到商品化制作一站式服务,如图 9 所示。2019 年 FoiAM已完成工厂登记及 ISO134852016 最新版之认证,借由实体场域结合南科医材产业群聚,协助厂商开发符合 ISO13485 认证之 3D 打印医材,加速国内 3D 打印医材产品产业化。

图 8 医材积层制造应用案例

图 9 3D 打印医材智能制造示范场域

图 10 文创积层制造应用案例

其他应用除上述应用案例外,在文创、热交换器及轻量化等方面皆有诸多的具体实施案例,积层制造带来的变革以及制造突破逐渐浮现。

快速成型技术再突破兼顾质量、速度与安全

随着积层制造技术成熟及各产业应用,对于快速成形技术需求也急遽增加,积层制造技术生产质量、速度及安全方面亦成为重要提升方向。

图 11 轻量化积层制造应用案例

智慧监控

工研院已俱备多参数监控补偿虚实整合技术,在工研院积层制造示范场域,已建置Portal-SCADA 至专用云平台,包含:氧气浓度、气场流速、温度、压力等制程生产数据可远程掌握实时数据以及生产稼动率,连网后远程预警诊断可< 10sec 可更新场内最新生产信息。图 12 与图 13 即说明工研院目前具备的跨场域智慧监控能量。

图 12 工研院 AM 虚实整合平台架构

图 13 工研院 AM 虚实整合平台功能价值

粉末处理

积层制造技术制作过程所使用之金属粉末可回收再使用为其一大特色。以 PBF 粉床熔融成型技术为例,回收过程粉末搜集、过筛、运送供粉等,粉末粒径小、流动性强容易形成周边环境的扩散,对人体造成危害。此外,铝、钛等高活性金属粉末接触空气易氧化而影响粉末质量,以及粉末处理过程中静电的产生与粉末扬尘等,处理不当会有火灾及尘爆的风险。因此目前各大厂商皆注重于粉末处理系统自动化之开发改善。工研院开发自动化整合粉末处理系统,完成所需之粉末处理程序,减少粉末处理所需时间及人力,并提升制程效率,同时解决目前粉末处理所遇到之困难。

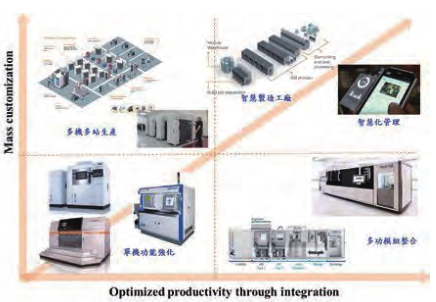

图 14 工业 4.0 与积层制造之未来发展情境

量产提升

3D 打印随着技术的不断提升,快速、精密、量产制造成为 3D 打印及市场应用追求的方向。美国 Desktop Metal 之Production System 与 HP之 Metal Jet 等,使用黏合剂喷涂成形技术 (Binder Jetting),用金属粉末和黏合剂来打印金属零件,此技术有效降低制造成本,并提供更快的生产速度,需再透过高温锻烧成形。工研院开发大面积打印设备,搭配四支激光同步制作,提升近四倍生成率。解决大型工件的复杂制造及小尺寸的多样量产需求。

从单机生产到跨场域整合打造未来工厂新面貌

知名 AM 大厂已开始勾勒对工业4.0 未来工厂与积层制造情境之链接,朝开放架构、可扩充模块化、与前后段连结。工业 4.0 与积层制造串联的核心精神是“工业信息化”,搭配物联网、智慧机器人及巨量资料分析。目前智慧化生产策略为由点、线、面逐步拓展,并更进一步迈向多场域多点对应之制造生产型态。由单机独立生产,到多机集中式协同生产,进化到整线一站式生产,最终达到多线跨场域整合生产,已是现在进行式。相信在不久之后即可看到积层制造与减法制造整合之弹性生产模式,可大幅地降低零件制作成本与时间。积层制造技术的发展已日趋成熟,产品强度与致密度已超过传统铸造组件,此进步让积层制造跳脱早期仅使用于快速原型打样之瓶颈,如今已可直接作为工业用功能性零部件,由实验室走入真实工厂,进入到实兵作战之新纪元。

现今包含工研院与世界上各知名 AM 厂商,皆如火如荼地勾勒积层制造在工业4.0 未来工厂之情境,搭配物联网、智慧机器人及巨量资料分析,朝开放架构、模块化可扩充、与前后段多站式连结,实现跨场域之智能化整线弹性制造之新里程碑。

相关阅读: MFC转载

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

- SIMM2019 金属成形区展后报道(下)2019-12-20

- SIMM2019 金属成形区展前预览2019-04-25

- 汉诺威米兰展览:促进钣金行业进步2019-12-23

- CIMES2020第十五届中国国际机床工具展览会北京5月举办2019-06-18

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(25)

- 2【MFC推荐】高精度冲压仿真软件 JSTAMP/NV 各功能模块简介(29)

- 3邦德激光【自主研发】超级套料软件全球首发!(30)

- 4 云车间——钣金共享智造工业互联网平台(33)

- 5扬力集团:中国锻压机床行业的头部企业 (33)

- 6非常全的钣金展开计算及工艺处理方法(35)

- 7钣金柔性生产线技术综述 (37)

- 8JPMH 管理(41)

- 9上汽大众MEB工厂车身焊装亮点介绍(103)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(120)