CPU连接器端子冲压工艺分析及高速精密多工位级进模设计

摘要: 分析 CPU 连接器端子冲压工艺及高速精密多工位级进模具设计中的技术难点,介绍其复杂折弯高速精密级进模具的总体结构,重点论述工位设计、排样图设计、高速模具结构设计及关键零件设计等技术,并简要介绍高速精密级进模主要零/部件的加工工艺。实践证明,模具结构合理可靠,能保证产品质量,冲压速度可达 1 000 冲次/分钟以上,对此类零件的级进模设计有参考价值。

关键词: 连接器端子; 冲压工艺; 高速精密冲压; 级进模

近年来,随着 IT 和通讯行业的迅速发展,人们对连接器零件的要求越来越高,不仅体现在尺寸及外观上,而且要求其体积小、接触应力低、功能和信号传输性高。因此,相应的连接器端子一般具有超薄( 厚度在 0. 5mm 以下) 、微小( 外形尺寸在 0. 5mm 左右) 、形状复杂、精度高和需求量大等特点,并集冲裁、弯曲和局部成形等冲压基本工序为一体,广泛采用高速精密级进冲压方式生产。

冲压工艺分析是高速精密级进冲压技术开发的关键,考虑周全的端子零件工艺分析也是端子零件成功生产的保证。大量文献已经对不同类型端子零件的冲压工艺进行了研究,这些研究基本上都是从一个具体的端子零件结构、形状等特点出发,开发相应的冲压工艺方案[1-3]。本研究从端子零件高速冲压的角度出发,探寻高速精密级进冲压的关键技术,并力求使实际端子零件的产能提升。

1 CPU连接器端子冲压工艺的难点分析和关键技术

1. 1 CPU 连接器端子冲压工艺的难点分析

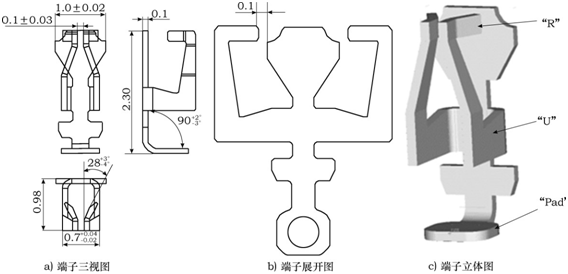

图 1 所示为 CPU 连接器端子,材料为磷青铜 ( C7025-TM03) ,厚度为 0. 1mm,产量需求为每天6 000 万件。零件主要技术要求: “U”形宽度为 0. 7 -0.+0. 0204 mm( 见图 1a) ,正位度; “R”形角度为28 + 3- 4 ( °) ; “Pad”形角度为90 +2-3 ( °) ,冲裁最小间距为 0. 1mm( 见图 1b) 。

图 1 CPU 连接器端子

从零件结构分析,该端子零件为立式双弹臂结构,挠曲性高,接触应力低; 弹性浮动式“Pad”形设计可吸收连接器与主机板间的热膨胀差异。该零件成形主要有冲裁、弯曲和成形等多种工序。对于此类具有材料薄、尺寸较小、形状复杂、折弯部位多和需求量大等特点的零件,通常采用多工位级进模具进行高速冲压生产。多工位级进模具不仅结构复杂,精度要求极高,而且还要求具有高寿命,能承受高速度,这就使得在设计和制造上存在许多难点[4-5]。考虑到连接器端子本身及其高速冲压成形特性,在多工位级进模设计时需要解决以下问题: 1) 考虑到连接器端子在 IT 行业中的重要性,边缘不允许有毛刺,因此,需选用精密小间隙进行冲裁,特别重要的部位需追加工站解决毛刺问题; 2) 材料的厚度较薄仅为 0. 1mm,无论是对冲裁、弯曲成形还是送料等都增加了难度; 3) 该零件的折弯多达 9 处,且均有公差要求,必须在折弯成形中着重解决回弹问题; 4) 产品需求量大,每个 CPU 连接器需要安装该端子零件达 478Pin,所以应考虑其经济性,需一次冲压成形多个产品且需高速冲压,设计冲速不低于 1 000 冲次/分钟( SPM1000) ,另外,应保证高速冲压送料顺畅,不能出现废料回跳现象。模具的总体结构和精度要符合高速精密多工位级进冲压生产要求。以上问题都需要通过设计、加工或者生产过程中的相应措施得到解决。

1. 2. 1 工位设计及排样图设计工位设计主要考虑毛坯的排样方式、冲裁和弯曲的工艺性、载体设计、定位方式及模具强度[6-7]。工位设计总的原则是先冲裁、再折弯,综合考虑模具强度、刚度及结构合理性,在适当位置增设空工位以保证模具强度或在试模不成功时可增加工位。载体是为了将运载条料上的工序件在模具上稳定送至后续工位而设计的,因此,其必须要有足够的强度,以便平稳地将工序件送进而不致使工序件变形。采用非字形载体送料,最后再将非字形载体中间冲裁分为两条条料,其稳定性较好。采用侧刃加导正销形式定位,精度较高。

根据后续电镀及装配的需要,端子产品设计时已经规定了送料步距、载体形式以及导正定位针的大小、位置等。工位设计时考虑此端子部分关键区域 ( 如“R”形头部) 不允许有冲裁毛刺,设置有倒角去毛刺工站( COIN) 。根据前述分析,CPU 连接器端子排样图如图 2 所示。

图 2 CPU 连接器端子排样图

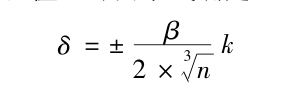

式中: δ为多工位级进模步距对称偏差值; β 为零件展开后沿条料送进方向最大轮廓基本尺寸精度提高 3 级后的实际公差值; n 为模具设计的工位数; k 为修正系数。

经计算得出此套多工位级进模的步距偏差值 δ = ± 0. 01mm。在实际的高速冲压过程中需采取相应措施控制送料步距的精度,在此套薄材高速精密多工位77 级进模具中,除设计有侧刃定距外,考虑材料较薄,送料过程中难免会有偏差,在冲定位孔后立即用定位针定位,控制送料步距的准确性,且此处导正定位针采用高耐磨的 CD650 材料; 另外,在折弯成形处为保证模具送料步距的精确性,还在折弯成形的同时设计卡料定位零件,通过以上多种措施来满足薄材高速精密多工位级进冲压的需求。

2 模具设计

由于连接器端子零件材料薄、尺寸小、冲速高和外形较为复杂等特点,在此多工位级进模具设计过程中还进行了以下针对性设计。

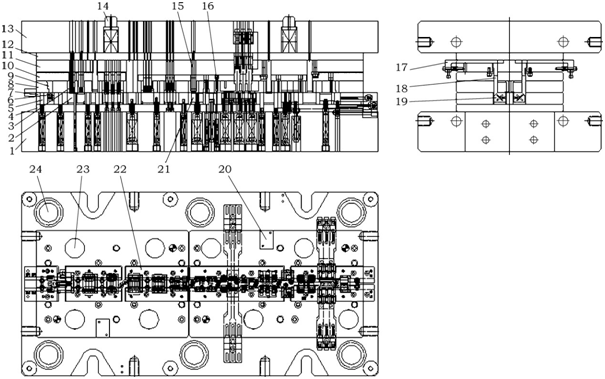

2. 1 模具结构

图 3 所示为 CPU 连接器端子高速精密多工位级进模具装配图,该模具导向非常精密,首先采用精密滚动的四导柱导套外导向机构( 主导柱导套) 。其次,考虑到材料料薄 ( 仅 0. 1mm) ,单边冲裁间隙只有 0. 004mm,故采用内导向机构进行精确导向,内导向机构同样采用高精度滚动四导柱导套( 副导柱导套)结构。最后,在局部工位处,由卸料板对凸模进行最终导向。其中凸模与卸料板单边间隙为 0. 003mm,与固定板单边间隙为 0. 005mm,卸料板间隙小于冲裁间隙,可以保证凸模顺利进入凹模,而固定板采用稍大间隙避免过定位。模具工作部分全部采用镶拼结构,凸模采用压板加螺钉形式固定,下模设置敲击孔,可以做到快换快修。级进冲压过程中上模过压为 0. 02mm,即在闭合状态时上下模之间留有 0. 02mm 间隙,其目的一是防止上下模直接撞击以保护模具,另一是为保证冲裁和成形过程中有足够的压料力,满足高速冲压的特殊需求。

图 3 CPU 连接器端子高速精密多工位级进模具装配图

1. 下模座 2. 冲裁下模镶块 3. 冲裁凸模 4. 下垫板 5. 浮升块 6. 凸点成形凸模 7. 凹模板 8. 卸料板 9. 凸点成形卸料镶块10. 卸料背板 11. 凸模固定板 12. 凸模垫板 13. 上模座 14. 定位模柄 15. 折弯凸模 16. 浮动式定位针 17. 折弯调整杆18. 折弯调整冲子 19. 折弯调整滑块 20. 废屑回跳检知器 21. 折弯下模镶块 22. 导料板 23. 副导柱导套 24. 主导柱导套

此外,在高速冲压过程中为避免废屑上升的现象,除借助冲裁刀口“被覆”处理,增加其粗糙度从而加大摩擦力外,还于模具底部增设吸尘器,利用压缩空气的负压将冲裁废屑及时吸走,减少废屑上升的几率。

2. 2 折弯回弹控制机构

该零件的折弯多达9 处,且均有公差要求,回弹难以控制,单靠经验和计算给出的补偿量往往不能一次成形到位并保证多个相关尺寸。可以采用更改成形零件尺寸、多次试模的方法,但这样会增加很多成本且浪费时间。为方便快捷地对该端子零件尺寸进行调整,该级进模具设计中在预计回弹严重的部位设置了调整杆,通过调整图 3 中的调整杆 17 的进出,可以控制调整折弯调整冲子 18 的高低位置,进而达到对端子零件相应部位尺寸进行调整的目的,做到模具不离开冲床却能方便地调整若干个尺寸。

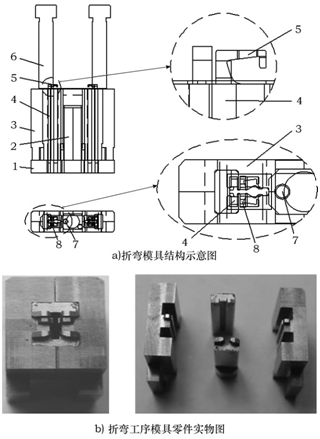

为保证高速级进冲压( 该级进模设计冲速为1 000 冲次/分钟) 时折弯成形定位准确性及尺寸稳定性,在折弯的同时除采用定位针导正并定位外,还增加定位镶块进行精确定位,以“U”形折弯为例,其模具如图 4 所示。在级进送料过程中由浮升块 2( 见图 4) 抬起条料并送料到位,随后上模下行过程中卸料板上的定位针导正条料并粗定位,条料随上模下行过程中先由定位卡料镶块 4 进行精定位,最后由折弯凸模 6、折弯凹模 8 完成折弯成形动作,保证“U”形折弯的尺寸及其正位度要求。

图 4 “U”形折弯模具

1. 下模垫块 2. 浮升块 3.

折弯下模镶块 4. 定位卡料镶块

综上,对于重要的折弯部位保证其成形过程满足预折弯、折弯和调整三个工位,并在折弯成形的过程中满足定位针导正并粗定位→定位镶块精定位→ 压料→折弯的顺序过程,保证其弯曲成形的精确性及高速级进冲压的稳定性。

连接器端子类级进模零件尺寸小,加工精度要求非常严格,设计中所有异形凸模和成形镶块均采用光学曲线磨床( PG) 加工; 采用慢走丝线切割,加工部位一般需要多次修切,将氧化层的影响减少到最小; 保证所有零件工作部分公差为 ± 0. 002mm; 为了有效导向及保证模具装配后的闭合高度,要保证模板平面度误差不超过 0. 003mm,板厚公差为 ± 0. 005mm,所有模板组装后累计平面度误差不超过 0. 02mm; 导柱孔、定位孔凹模板框口均采用坐标磨床( JG) 加工,以保证垂直度及表面粗糙度。

相关阅读: 知识类文章 MFC转载

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1【MFC原创】奔腾激光智能装备·华中研发制造基地投产(26)

- 2【MFC原创】不同技术路线的新能源汽车对冲压行业的影响(27)

- 3 云车间——钣金共享智造工业互联网平台(28)

- 4普玛宝冲激光复合机(28)

- 5【MFC原创】AIDA 会田:精度高于模具的UL系列精密成形冲床(33)

- 6非常全的钣金展开计算及工艺处理方法(33)

- 7【MFC原创】杰梯晞:助力冲压钣金实现高质量、高效率和安全化生产(35)

- 8上汽大众MEB工厂车身焊装亮点介绍(35)

- 9俄罗斯工业发展现况与未来(44)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(98)