钣金产品加工工艺研究

钣金产品被广泛应用,因其重量轻、加工简单、外观美 观等优点。随着数控和激光设备的推广,钣金加工技术有了 质的变化。现代机械设备简化加工技术,效率有了显著提高。 钣金加工技术主要分为三步,首先,下料,是一种预处理;再次, 弯曲,它是焊接到工件成形的过程;最后,在钣金板材表面 加工以延长其使用寿命。

1 金属板材加工技术概述

钣金加工技术是钣金加工的管理和执行基础,是提高加 工产品效率和水平的基本原则。来自英国的钣金概念,指用 冲压或手工的工艺进行变形来定义厚薄均匀的金属板,与此 同时,还增加了一些调整过程,使之成为更加复杂的制造产品。 传统的钣金加工通常包括切割、切割、折叠、焊接和其他加工。 冲床、压弯机、焊机等表面处理及其他加工设备。在日常生 活中,汽车的外壳、箱体和橱柜属于钣金件。随着科技的进步, 钣金加工技术的改善,原有的手工或粗切削,弯曲,抛光设备, 轧辊成型,激光切割等离子切割,数控弯曲以及加工方式的 更多的科学技术。在现代追求感官的过程中,表层钣金属效 果质量备受重视,表面处理要做到不生锈、光滑、美观。因此, 就需要在金属板的表面进行电镀、抛光、烤漆等工艺。因此, 为保障产品质量,钣金加工工艺的研究和探索必不可少。

2 钣金件加工工艺

2.1 下料

在钣金加工过程中,材料设备主要包括剪、压、锯机等, 根据实际需要选择,提高加工效率。

1)剪床。通过剪切机对料件的各种简单剪切加工,通常 在模具落料成形前完成加工,常被用于加工精度要求小、无孔、 角切件和材料加工,具有成本低和效率高等优势。

2)冲床。采用单步或多步处理冲床的方法,在零件伸展 开后,将板材制成各种形状材料,具有加工效率高和成本低 的优势。选择这种材料加工,需要事先制作相应的模具。

2.2 折边

对材料的翻边加工,主要是通过翻孔对比基孔进行加工, 形成比较大的孔,可称为“孔”和“双孔”加工,常用于薄 板金属零件加工。

2.3 冲裁

主要采用特殊模具实现材料成型工艺,将材料零件加工 成所需形状,精度要求较高。实际的加工模具程序有冲孔落料、 成型等。 2.4 压铆 压铆主要用于压铆螺母、压铆螺母等铆接件,并可通过 液压铆机或冲床进行加工,并铆接在钣金板材上。

2.5 折弯

最主要的是将平板零件弯曲成成型零件,用加工弯曲机 和弯曲模具来处理。在实际加工过程中,应遵循“不干涉弯 曲顺序”的原则,严格按照加工规则进行加工。普通折床模 具有直刃口、弧形边缘口、形状似刀刃。在铝板的弯曲过程 中经常出现裂纹,可以通过增加下模槽的宽度和上模内圆角 的半径来解决。

2.6 钣金拉伸加工技术研究

钣金板材拉伸过程主要是以下方面:

1)拉伸底板与直壁之间圆角半径的控制。一个标准的成 型拉伸件,其拉伸件底部和直壁间的圆角半径应大于板的厚 度,经常在处理过程中,以确保加工的质量和强度,直墙底 部的最大半径应控制在 8 倍板厚。

2)拉伸件成型口部凸缘控制和侧壁半径控制。拉伸成形 口部凸缘圆角半径和侧壁半径与底部和直壁的半径相似,最 大半径控制低于 8 倍的金属板厚度,最小半径,必须满足要 求的 2 倍板厚。

3)拉伸件是对圆内腔直径的控制。当拉伸时,为了保证 整个拉伸的质量,通常在控制腔直径范围内,保证管腔直径 大于或等于直径 +10 倍的板厚,只有这样才能保证圆锥拉伸 内不褶皱。

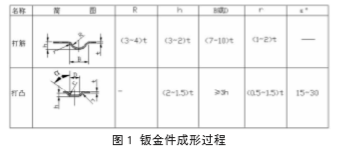

2.7 钣金成型加工工艺

在钣金件成形过程中,为了达到要求,通常会增加钣金 板材上的钢筋,提高钣金件整体强度。具体情况如图 1 所示。

此外,在板料成形过程中,会有许多凹凸面。为了保证 板材的加工质量,应该控制凸间距和凹间距的大小。

2.8 钣金加工的延伸技术

1)计算机辅助技术。现在,很多钣金制品的工艺展开还 是采用传统的手工计算展开,效率低、误差大且无法做到标 准化。因此,新型的计算机辅助工艺软件的出现,解决了这 一问题,通常由标准数据库和标准功能系统组成钣金件的计 算机辅助工艺。通过绘制图形来制作钣金件的建模,再经过 计算机软件进行辅助分析,输出工艺展开简图及工艺卡片文 档,完成钣金件的生产加工工艺。

2)激光加工技术的应用。近年来,激光钣金加工技术兴起,并因其高效和非接触加工的特点,得到广泛应用。其主要原 理是,利用激光聚焦在板材上,能瞬间产生大量热量使金属 迅速液化、汽化,在通过气体将其熔渣吹掉,从而切断金属 板料,得到所需的钣金形状,因此能解决传统钣金加工工艺 中接触划伤等难题。且通过数控加工提高切削精度,提高钣 金加工的质量和效率。

2.9 钣金焊接加工工艺研究

在钣金加工过程中,需要将多个零件组合在一起。最有 效方式的组合是焊接,满足连接的需要和强度要求。在钣金 焊接过程中,主要技术要点如下:

1)应选择金属板焊接的焊接方法。在钣金焊接中,主 要焊接方法包括:弧焊、氩弧焊、电渣焊、气体焊接等离子 弧焊、焊接、压焊和钎焊。应该根据实际情况选择合适的焊 接方法。

2)钣金焊接应基于材料选择。在焊接工艺中,在碳钢、 低合金钢、不锈钢、铜和铝及其他非铁合金的3mm以下焊接时, 应选用氩弧焊和气体焊接法。

3)钣金焊接应注意焊道成型和焊接质量。因为钣金属于 表面的零件,所以钣金表面质量是至关重要的,以确保实现 钣金板料表面成形,应注意过程中钣金属板的焊缝成形和焊 接质量,从两个方面的表面质量和内部质量保证标准的金属 板焊接。

3 钣金属板材加工技术的注意事项

在钣金加工的规划过程中,必须注意钣金件的分离过程。首先,分析构件部件的组成和结构,建立正确合理的板材分离、 弯曲和焊接顺序;其次,在加工中使用模具和设备也需要根 据材料来选择。使用不当会导致模具损坏或无法加工。因此, 它需要实际加工中应合理选择适当的设备,以利于加工生产。 同时应时刻注意模具的使用情况,一旦出现损坏,应立刻进 行更换。另外,钣金板材在进行折弯时,需要按照“折弯互 不影响的原则”。在相互干扰的情况下,安排加工和弯曲的 顺序,以防止干扰,造成加工困难。

4 结束语

以上所述,钣金属板材加工技术随着科学技术的发展而 不断进步。因此,优化钣金件的生产工艺,采用新工艺、新 技术成为现代化制造企业需要改革和创新的方向。

相关阅读: 知识类文章 MFC转载

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1非常全的钣金展开计算及工艺处理方法(24)

- 2MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(24)

- 3普玛宝集成解决方案的影响(25)

- 4目前为止最全面的冷锻成形工艺资料(26)

- 5普玛宝冲激光复合机(31)

- 6MFC推荐—逆变器新年被“睡”少 电动混动车就能飞起来?(32)

- 7【MFC原创】AIDA 会田:精度高于模具的UL系列精密成形冲床(33)

- 8上汽大众MEB工厂车身焊装亮点介绍(37)

- 9技术领跑 高端机床触摸行业“天花板’-扬州日报(41)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(123)