浅议冲压模具冲裁间隙均匀的装配方法改进

文:褚元娟

摘 要:模具冲裁间隙是否均匀是影响模具寿命和冲件质量的关键,也是装配的关键。随着现代加工环境以及制造技术的发展,传统方法与现代模具制造技术已不能相适应。结合传统的装配方法,通过长期的总结,在原来装配理论的基础上介绍一种新的装配方法。

关键词:冲压模具 间隙均匀 装配方法 改进

冷冲压模具凸、凹模间隙的大小和均匀程度直接影响冲裁件的质量和模具使用寿命长短。装配质量将直接影响凸、凹模的间隙是否均匀。比如加工时凸、凹模的尺寸精度虽已达到要求,但是在装配时如果调整不好,就会造成间隙不均匀,冲出的零件有毛边,甚至会冲出不合格的零件。模具装配的关键是要控制凸、凹模的相对位置,以保证凸、凹模的间隙正确、均匀并能冲出合格的零件。

1 模具在装配前应关注的问题

冲裁间隙是指冲裁模的凸模和凹模刃口之间的尺寸之差。凸、凹模间隙既与模具本身零件的精度有关,也与装配时的装配工艺是否合理有关。为了保证凸、凹模的位置正确和间隙均匀,模具从设计、加工到装配整个环节要引起高度重视:

1.1 凸、凹模的正确设计和制造

设计模具时首先应根据冲裁件的断面质量、模具使用寿命等因素选择合理的凸、凹模间隙。并要考虑到模具在使用过程中的磨损使间隙增大,一般在设计模具时采用最小合理间隙,并在制造过程中保证模具零件的加工质量和精度,在装配过程中确保凸、凹模间隙均匀,这对于加工复杂形状零件十分关键。

1.2 装配方法的选择要合理

冲模装配方法大致包括直接装配法和配合装配法。装配前必须仔细研究模具装配图,充分考虑和分析冲模的结构特点、冲模零件加工工艺和加工精度等,以选择方便、准确、可靠的装配方法以保证冲裁件质量。

2 常见的传统凸、凹模间隙控制及调整方法

凸、凹模的间隙控制,应根据冲模结构、间隙大小、冲裁件的质量和实际装配条件来选定。凸、凹模间隙的控制与调整方法有以下几种。

2.1 测量法

这种方法是将凸模插入凹模型孔内,用用凸、凹模单边间隙厚度的塞尺塞入凸、凹模各方向间隙中,根据检查结果调整凸、凹模之间的相对位置,使两者在各部分的间隙一致。测量法只适用于凸、凹模配合间隙(单边)在0.02mm 以上的模具。

2.2 透光法将凸、凹模合模后,用光照射底面,观察凸、凹模刃口周围透过的光线和分布情况来判断间隙的大小和均匀性。如果不均匀,重新调整至间隙均匀后再固定,此法适用于薄板、小间隙冲裁模。

2.3 垫片法

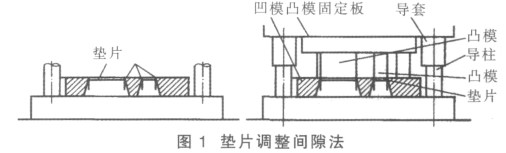

垫片调整间隙法简便、应用广泛。如图 1 所示,合模后垫好等高垫铁,将厚薄均匀、其值等于间隙值的纸片、金属片包在凸模上,使凸模进入凹模内,观察凸、凹模的间隙状况。如果间隙不均匀,用敲击凸模固定板的方法调整间隙,然后拧紧上模固定螺钉。再放纸试冲,观察切纸上四周毛刺均匀程度,从而判断凸、凹模间隙是否均匀,再调整间隙至冲裁毛刺均匀为止。最后将上模座与固定板夹紧后同钻、同铰定位销孔,并打入销钉定位。这种方法广泛适用于冲裁材料较厚的大间隙冲模和弯曲、拉深成形模具的间隙控制。

2.4 化学法

(1) 镀铜法

对凸、凹模的形状复杂且凸模数量又多的冲裁模,用上述几种方法调整间隙较困难时,这时可用化学方法来控制间隙,常用的是电镀法。电镀法是在凸模工作端表面镀上一层铜或锌来代替垫片。镀层厚度与单边间隙相同,然后按上述方式调整、固定、定位。检查上下移动无阻滞现象即可装配紧固。镀层在冲模使用过程中会自然脱落,无需去除。此法镀层均匀,可提高装配间隙的均匀性。

(2) 涂层法

在凸模上涂一层涂料(如磁漆或氨基醇酸绝缘漆等),其厚度等于凸、凹模的配合间隙(单边), 涂漆时应根据间隙大小选择不同粘度的漆。或通过多次涂漆来控制其厚度,涂漆后将凸模组件放于烘箱内于 100~120℃,烘考 0.5- 1h。直到漆层厚度等于冲裁间隙值,并使其均匀一致。再将凸模插入凹模型孔,获得均匀的冲裁间隙,此法简便,对于不能用垫片法(小间隙)进行调整的冲模很适用。

2.5 工艺措施调整法

(1) 尺寸法

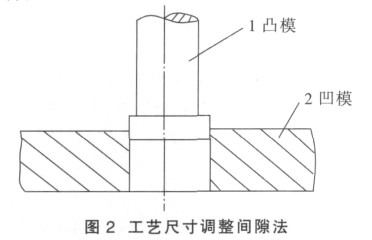

加工凸模时,将凸模长度适当加长,并放大加长部分的截面尺寸,使其与凹模成紧密的滑动配合,并且凸模两段轴心线同轴,见图 2。装配时使凸模前端步入凹模,从而使凸、凹模间隙均匀,然后将其固定和定位。最后将凸模加长端去除。工艺尺寸法适用于截面为圆形的凸、凹模间隙的控制。

(2) 定位孔法

工艺定位孔法便是在凹模和固定凸模的固定板上相同的位置上加工两工艺孔(加工时可将工艺孔与型腔采用线切割一次割出)。装配时,在定位孔内插入定位销以保证间隙的方法。该方法简单方便,间隙容易控制,适用于较大间隙的模具。

3 改进后的模具冲裁间隙装配方法

上述方法在装配操作时,依赖操作人员的经验,难以保证较高的装配精度。针对以上方法的不足,现介绍改进的方法。

3.1 改进凸、凹模的设计

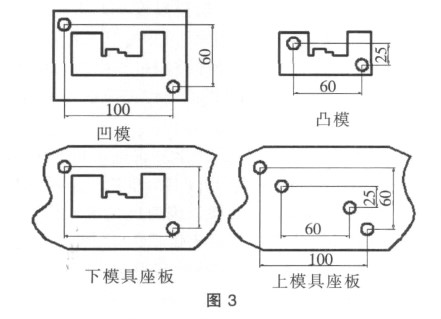

在模具装配时,凸、凹模上与上、下模座固定的销钉孔是必不可少的。在传统设计时,为了减少制造难度、降低制造成本,对定位销的位置精度要求不高,设计时,随着制造技术和水平的提高,可以对模具装配的定位销钉提高位置精度要求,这样既满足模具的上、下模部分的位置精度,又能保证凸、凹模的合模精度,销钉固定孔与凸、凹模刃口一次加工完成。因此可以在设计凸、凹模以及上、下模座板时将销钉孔放在同一位置。如图 3。

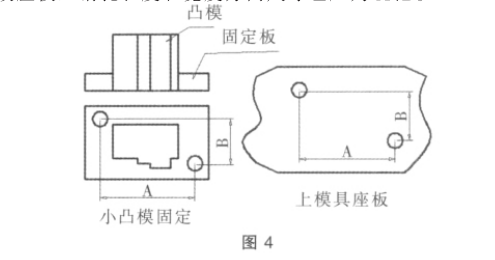

需要说明的是在上模座板上要设计出一组与凸模相配的销孔固定凸模。如果凸模较小,不允许加工销孔,那么销孔就要加工在凸模固定板上。如图 4 所示,凹模与下模座板上销孔长度和宽度方向尺寸也应为 A、B。

如果凸模较大,不需要固定板,这就要在凸模上加工销孔。不管销孔是两对还是三对,它们之间都要有绝对的位置关系,并且把其中的一个销孔作为凸模或者凹模的加工基准,在同一道工序中加工出来。

3.2 销孔的加工

销孔的精度是装配质量好坏的关键,包括形状尺寸和位置尺寸,因此销孔加工就尤其重要。通常是与形孔在电火花线切割加工时同一工序加工出来。其他零件的销孔加工也要用此程序。

3.3 装配

装配时首先要选择装配基准,以上模为装配基准作以下说明,步骤如下:

(1) 凸模采用固定板固定

a.将凸模与固定板固定;

b.用销将上模座板和凸模固定板串起来,并用螺钉旋紧;

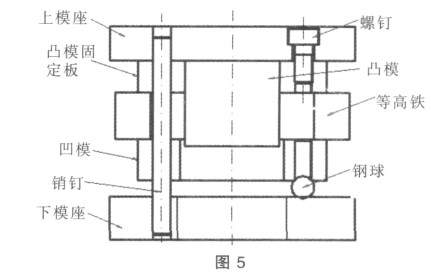

c.上下模部分合起来,在凹模板和下模座板之间放上钢球,凸模进入到凹模 2~3mm,并用等高铁将上模垫起,将长销打入到下模部分的销孔;

d.敲击上模座板,钢球会在下模座板上留下凹坑;

e.分开上下模具,在凹坑中心位置加工出螺钉光孔;

f.再次将上下模用长销串起来,拧紧螺钉;

g.取下长销,换上短销。

当凸模直接与上模座板固定时与凸模采用固定板固定的方法基本一样。 将凸模与上模座板用短销串起来,并用螺钉旋紧。其他步骤与上述步骤的 3~7 步一样操作即可。

4 小结

采用新的方法装配的特点是节约装配成本、装配稳定可靠、操作方便,同时也适用于塑料模具与其他模具。

相关阅读: MFC转载 知识类文章

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1热冲压球壳Q235钢材高温后力学性能试验研究(36)

- 2汇总一下英文和德文的专业杂志,总结一下汽车冲压有哪些新技术和新工艺?(38)

- 3MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(38)

- 4【MFC原创】AIDA 会田:精度高于模具的UL系列精密成形冲床(38)

- 5 云车间——钣金共享智造工业互联网平台(39)

- 6CPU连接器端子冲压工艺分析及高速精密多工位级进模设计(39)

- 7扬力集团:中国锻压机床行业的头部企业 (43)

- 8【MFC推荐】超长文解析最完整的热冲压工艺(45)

- 9JPMH 管理(46)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(110)