基于运动仿真的高速精密压力机平衡系统设计

钱 功,吴 青,楼 宇

摘要:通过建立高速精密压力机的数字化模型,对曲柄滑块机构和平衡滑块式动平衡装置作了运动仿真。在运动学分析的基础上,研究了动平衡滑块重量变化与压力机不平衡惯性力周期性变化之间的关系、滑块运动速度变化与不平衡惯性力变化量的关系以及平衡气缸的作用。以直观方便的现代设计手段,探索了高速精密压力机平衡系统的设计方法。

关键词:机械制造;平衡系统;高速精密压力机;

1 前言

高速精密压力机是一种自动、精密、高效的锻压设备,是电机、电器、电子、仪表、五金等行业进行精密复杂零件大批量生产的理想装备。通常情况下高速精密压力机的工作效率是普通压力机的十倍以上,所加工的制件质量稳定,一致性好,还能显著减少安全事故的发生,对提高企业的综合竞争力十分有利。近年来,国内外高速精密压力机的技术性能和结构,诸如工作速度、冲裁力、刚性、导向机构、惯性力平衡、柔性化、噪声和振动的抑制等方面得到了迅速发展。

通常情况下,当滑块行程次数达到 200spm 以上时,如果回转部件和往复运动部件动态平衡不良,曲柄滑块机构在运动时产生的不平衡惯性力变化,均会使机身摇晃、振动和噪声加剧、滑块下死点动态精度变差等,导致机床无法正常工作,影响工件质量、模具和机床的使用寿命。所以,高速精密压力机在结构上必须采取一些特殊的技术措施才能保证其平稳运行。本文以浙江锻压机床厂研制的 J75-200 型闭式双点高速精密压力机为例,研究动平衡块重量变化与压力机不平衡惯性力周期性变化量的关系、滑块行程次数变化与不平衡惯性力变化量的关系以及平衡气缸的作用,提出了动平衡系统的设计方法。

J75-200 型闭式双点高速精密压力机机身采用分体式框架结构,由上梁、左右立柱、底座组成。机器分体连接方式采用了四根拉紧螺杆液压预紧技术,采用了四点支撑式偏心轴结构,曲柄滑块机构为结点正置形式,滑块通过两根导柱与连杆相连接,滑块四周导向采用直线滚珠导柱和合金铜衬套复合结构,配置了平衡滑块式动平衡机构,还配有一套平衡缸系统。机器外形照片如图 1 所示。主要技术指标:

公称力 2000kN;行程次数 200~400spm;滑块行程

50mm;机器重量 40t。

J75-200 型闭式双点高速精密压力机

在进行数字化虚拟样机的三维建模和装配时,需要充分考虑该数字化模型能够真实反映实际工程原型机的行为特征,使得该数字化模型能够在进行机械系统运动学与动力学性能分析的同时,其仿真结果还可以用于模态分析、疲劳分析、典型零件的有限元分析和优化设计。尽量减少对圆角、孔、密封槽等部位的压缩或简化,除非它们在零件网格的过程中失败导致无法进一步开展零部件的有限元分析。应该赋予零件正确的材料属性以保证分析结果的正确性,在仿真条件设定时应注意重力方向。

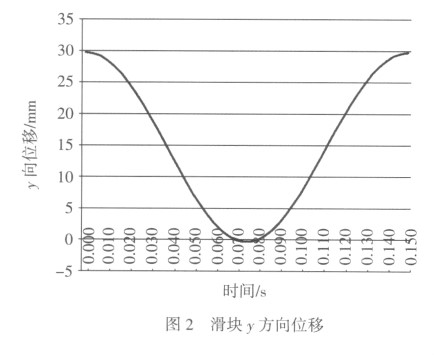

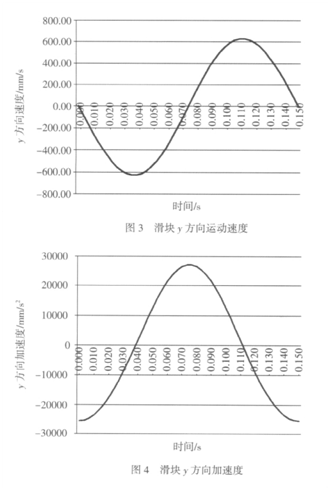

设定数字化样机的工作条件:在滑块底面固定重量为 1000kg 的上模,配制的平衡滑块初始重量为 1305kg,排尽平衡缸内的压缩空气,使得平衡缸拉力为零,机床在空运转的条件下以行程次数 400min-1,滑块从上死点开始运动,竖直向上的方向为正方向。运行 Simulation 软件后,求得滑块在竖直方向的位移、速度、加速度。如图 2、图 3、图 4 所示。

上述仿真结果表明,滑块在竖直方向(y方向)的位移值为 30mm,也就是滑块行程长度。滑块竖直方向最大运动速度627.26mm/s,按时间点计算分别发生于曲轴转角为 90°和 270°位置,滑块竖直方向最大运动加速度 27053mm/s2,分别发生在上死点和下死点位置。

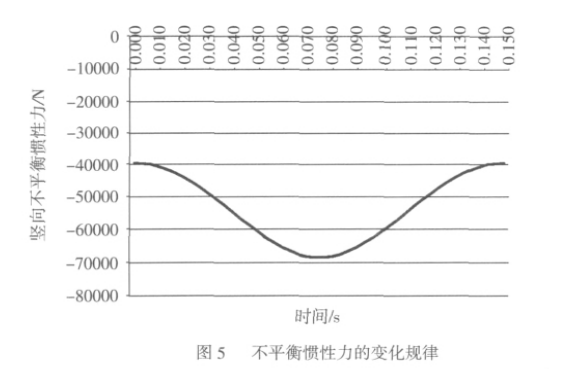

滑块、平衡滑块、连杆、偏心轴等运动机构的不平衡惯性力(即等效惯性力)通过曲轴作用于上梁轴承座,等效惯性力的大小可以认为由固定值与变化量组成。不平衡惯性力的固定值在高速精密压力机启动、停止或速度突变时会引起机身的振动,在滑块工作速度稳定后,等效惯性力的固定值部分对压力机的振动几乎没有影响。引起压力机上下振动的最主要因素是运转过程中产生的大小与方向周期性变化的等效惯性力的竖直方向分量的变化量,该变化量作用于机身后引起压力机、支承压力机的减振垫和地面产生振动。

图 5 不平衡惯性力的变化规律

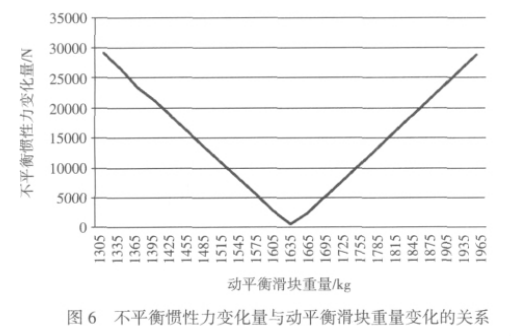

数字化样机运动仿真后获得的作用于轴承座的反作用力,能够反映运动机构的等效惯性力在各个运转周期中的分布规律以及整机的惯性力平衡效果。一个运动周期内竖直方向反作用力分量的大小及周期性变化量反映了高速精密压力机不平衡惯性力的变化情况,将轴承座竖直方向反作用力分量的运动仿真结果导出到 EXCEL 中并制成曲线,可直观反映不平衡惯性力的周期性变化量。图 5 反映了一个周期内不平衡惯性力变化量的变化规律。不平衡惯性力最大值发生在下死点时刻,数值为 68519N,最小值发生在上死点时刻,数值39452N。在一个运转周期的 0.150s 时间内,惯性力变化量达到29057N,说明曲柄滑块机构不平衡现象比较严重。平衡滑块重量的变化对应着不同的不平衡惯性力的变化量,为了寻找到能使得竖直方向不平衡力变化量最小时的动平衡滑块的重量,让动平衡滑块的重量以 30kg 为变量递增,分别通过运动仿真获得一个运动周期内不同平衡滑块重量所对应的轴承座y 方向反作用力变化值,也就是滑块运动时机床存在的不平衡惯性力变化量,绘制成图表(图 6)。

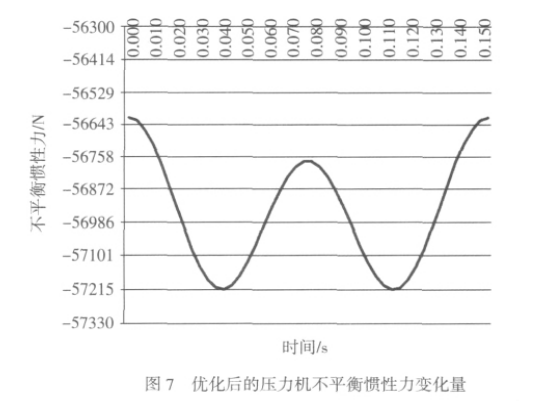

不平衡惯性力变化量曲线呈 V 字型,即在滑块和上模重量一定时,变化的动平衡滑块重量对应着一个不平衡惯性力变化量的极小值,能使得不平衡惯性力变化量数值最小,平衡效果最佳,所对应的动平衡滑块重量就是我们所希望获得的最优值。图 6中,当动平衡滑块的重量为 1635kg 时,带有 1000kg上模的压力机所对应的不平衡惯性力变化量仅为595N,与动平衡块的重量为 1305kg 时对应的不平衡惯性力变化量 29067N 相比较,下降了 98%。595N的不平衡惯性力周期性变化量,对于自重约 40t 的压力机来说是微不足道的,也就是说,压力机取得了良好的动平衡效果。优化动平衡滑块重量后经运动仿真得到的压力机一个周期内的不平衡惯性力变化情况如图 7 所示。

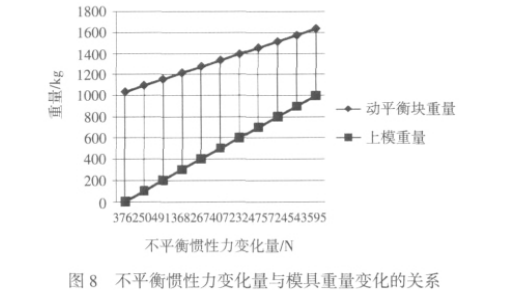

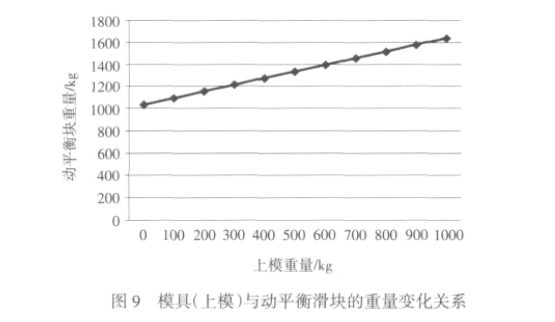

高速精密压力机在实际应用过程中配备的模具是千变万化的,不同的上模重量需要能使得不平衡惯性力变化量最小的对应的动平衡块重量。通过运动仿真,可以获取该数字化样机最佳匹配条件下不平衡惯性力变化量、上模重量变化与动平衡滑块重量的变化关系数据,如图 8、图 9 所示。

m1=km2+m3 (1)

式中:m1———动平衡滑块重量;

m3———动平衡滑块未配置上模时的最佳初始重量;

k———斜率。

采用了平衡滑块式动平衡结构的压力机,k值随压力机滑块系统、动平衡滑块系统等结构形状和参数的不同而变化。动平衡偏心轴在主连杆部位的偏心量与副连杆部位偏心量的比值,是影响斜率的主要因素,斜率也与滑块系统和动平衡滑块系统的质心位置有一定的关联。

该数字化模型中,m3 为 1035kg,k值为 0.6。当模具(上模)重量为 500kg 时,求得动平衡滑块重量m1 为:

m1=0.6×500+1035=1335kg

根据式(1)计算,当压力机安装了上模重量为 500kg 的模具时,如果将可调节的动平衡滑块的重量调整到 1335kg,平衡滑块式动平衡装置将取得最佳的平衡效果。

对于副滑块重量可调整的高速压力机,制造厂宜将不同机型的k值提供给顾客,指导实际使用过程中动平衡滑块的快速调整,以保证压力机平稳运行。

4 滑块运动速度变化与不平衡惯性力变化量的关系

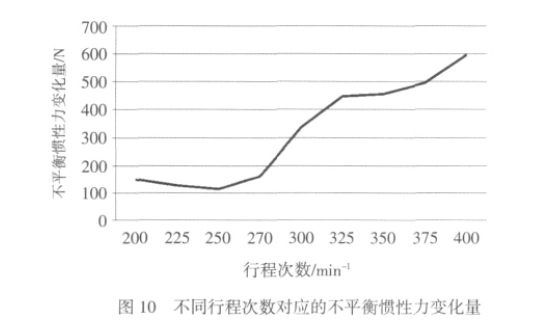

设计要求高速精密压力机能够在许用行程次数范围内能平稳地工作。已经取得了高速压力机工作于最高行程次数时的最佳平衡效果,在降低行程次数时该动平衡系统是否依然有效?开展高速压力机数字化模型在不同行程次数条件下的运动仿真以观察动平衡情况。设定该数字化虚拟样机装有 1000kg 的上模,动平衡滑块重量调整为 1635kg,将行程次数从 200min-1 开始,每增加 25min-1 开展一次仿真分析,对应的不平衡惯性力变化量如图 10 所示。

运动仿真结果表明,滑块行程次数从最小值 200min-1 变化到最大许用值 400min-1,压力机的不平衡惯性力变化量从 149N 变到 595N,变化量呈现递增趋势,但在可以接受的范围内。可以认为:不平衡惯性力的变化值与转速没有明显的相关性,一旦确定了某行程次数情况下的动平衡滑块的最佳匹配重量,就能够满足压力机整个许用调速范围内的动平衡要求。

5平衡气缸的作用

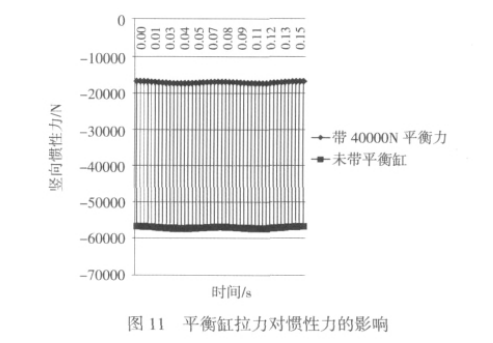

假设滑块受 40000N 的平衡缸拉力并运行于 400min-1,配重仍然取优化值 1635kg。运动仿真结果显示,不平衡惯性力周期性变化量数值为 595N,与不带平衡缸时的不平衡惯性力变化量完全相等。也就是说,通过调整平衡缸的气压变化改变平衡缸拉力并没有影响压力机动平衡系统的不平衡惯性力变化量。由此看来,如果压力机配置了不同重量的上模,宜通过相应调整动平衡滑块的重量去获得最佳平衡点而不是单纯依靠调整平衡缸的气压取得平衡效果。

虽然平衡缸拉力不能显著影响不平衡惯性力的周期性变化量,但是,能够对不平衡惯性力的绝对值产生影响。有无平衡缸拉力两种不同情况的运动仿真结果如图 11 所示。带有 40000N 的平衡缸拉力后,在整个仿真周期内,压力机的竖直方向不平衡惯性力均减少了 40000N。例如在上死点位置,由不带平衡缸拉力时的 56620N 下降到 16620N。如果压力机允许安装直径更大、数量更多的平衡缸,使得平衡缸拉力大于动平衡滑块、滑块、曲轴等运动系统对压力机的不平衡惯性力以及自重,让平衡缸拉力处于过补偿状态,将有利于保持滑块系统的间隙单向性,可以提高下死点的精度,否则,不仿让平衡缸拉力为零。另外,本文所述的压力机,滑块体积比较大,行程次数不是太高,平衡缸活塞的最大移动速度计算值为 627.26mm/s,在气动密封圈能够承受的范围内,应该配置平衡缸系统。适当的平衡缸或平衡气囊还能够改善装模高度调节电机的工作条件,也便于模具的调试。

6水平方向的惯性力

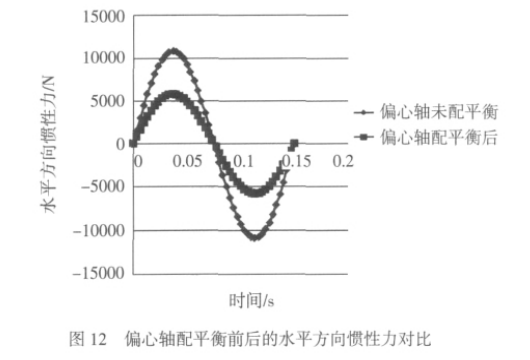

高速精密压力机在运动中存在垂直惯性力和水平惯性力,当滑块行程次数增大时,水平惯性力显著增大。通常情况下水平惯性力的作用点离开减振阻尼座的距离比较大,该力矩的周期性变化容易导致压力机前后摇晃。副滑块平衡机构对于减少垂直方向的惯性力变化有显著效果,但是未能完全解决水平方向的惯性力平衡问题。优化该数字模型中的偏心轴结构,将偏心轴配置上合适的反向平衡块后进行运动仿真,以获得水平方向惯性力的数值和变化规律,前后对比结果如图 12 所示。仿真结果表明,偏心轴自身的动平衡对水平惯性力有显著的影响,若希望减少水平惯性力,应该重点研究偏心轴自身的动平衡效果。

7 结论

运用 SolidWorks 软件,建立高速精密压力机的数字化虚拟样机;运用 Simulation 插件开展曲柄滑块机构和平衡滑块式动平衡装置的运动仿真,能够在设计阶段预知惯性力平衡情况,优化副滑块平衡机构,缩短设计周期,提高设计效率和设计质量。能够在实物样机的调试和实际生产应用中指导动平衡滑块的调整方向。

运动仿真结果表明,当冲压模具一定时,副滑块平衡机构存在一个能使得压力机不平衡惯性力变化值最小的副平衡滑块重量。副平衡滑块重量的适应性调整使得高速精密压力机在实际使用过程中能适应多种冲压模具的变化,实现不平衡惯性力变化量最小,从而提高压力机工作时的平稳性和下死点的动态精度,提高冲压件质量,延长模具使用寿命,减少高速精密压力机的故障发生率。

设置平衡缸有利于保持滑块系统的间隙单向性,但是不能仅仅依靠调整平衡力的方法改善高速精密压力机的振动现象。对于采用了偏心轴或曲轴的高速精密压力机,优化旋转轴自身的不平衡惯性力,是减小压力机水平摆动的主要手段。

影响高速精密压力机振动的原因是多方面的,本文旨在分析空运转条件下滑块系统的等效惯性力的变化情况,探讨高速精密压力机动平衡系统的设计方法,尚未讨论公称力作用下高速精密压力机的运动仿真情况。利用数字化虚拟样机,可以进一步开展在公称力作用情况下的动力学分析、静力学分析,开展压力机的模态分析、疲劳分析,指导零部件的优化设计以获得最佳综合设计效果。随着科学技术的不断进步,高速精密压力机技术也必将得到迅速的发展。

相关阅读: MFC转载 知识类文章

- 走进中国品牌主机厂——为你揭秘江淮汽车现代化的生产车间!2019-07-04

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 浅谈铝合金板冲压工艺技术2019-12-20

- “中国芯”机遇何在 2019-12-20

- 高功率激光切割在钣金加工领域的应用2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1【MFC原创】AIDA 会田:精度高于模具的UL系列精密成形冲床(34)

- 2表面镀铬在汽车冷冲压模具上的应用(34)

- 3汇总一下英文和德文的专业杂志,总结一下汽车冲压有哪些新技术和新工艺?(34)

- 4【MFC推荐】超长文解析最完整的热冲压工艺(34)

- 5MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(36)

- 6邦德激光【自主研发】超级套料软件全球首发!(38)

- 7扬力集团:中国锻压机床行业的头部企业 (40)

- 8JPMH 管理(44)

- 9 云车间——钣金共享智造工业互联网平台(46)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(113)