车门内板模具开发关键步骤研究与应用

一直以来,在所有汽车冲压零件生产过程中,车门内板出现质量问题的频率一般高于其他产品,并且与之相关的门总成与白车身的匹配也容易出现问题。为了降低生产过程中此类问题的发生频率,本文系统的汇总了车门内板冲压零件的比较常见的质量问题,并对问题的产生的原因进行了深入的分析与研究,制定了根本解决对策并分解到模具开过程的对应关键步骤,以便工程师能够在模具开发过程中对这些问题进行系统的管理。

开发背景及目标

随着汽车工业的快速发展,各大品牌竞争日趋白热化,新车型推出的速度越来越快,同时以往的固定模具开发周期难以满足模具开发的实际需要。尤其是车门内板模具,在模具开发过程中及其不稳定,后期调试及生产较为困难,影响整车开发周期。

通过编制车门内板模具开发管理规范可以为后续车型开发车门内板提供帮助,缩短模具开发周期,更快速更高效的制造出新车型。

门内板模具开发主要管理方向

产品设计方向

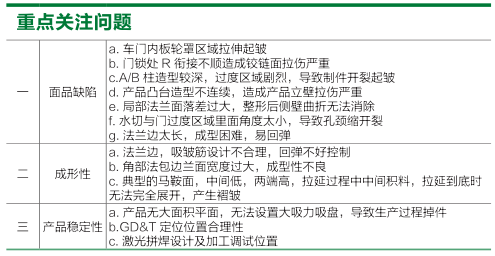

产品设计阶段主要验证产品是否存在缺陷、成形性是否充分、产品能否满足生产稳定性为主,此阶段结合各车型设计阶段出现的问题进行重点关注,其重点分类及关注事项如下:

面品缺陷管理

重点对产品造型设计失误,冲压模具无法完成或制造困难的位置进行规范。

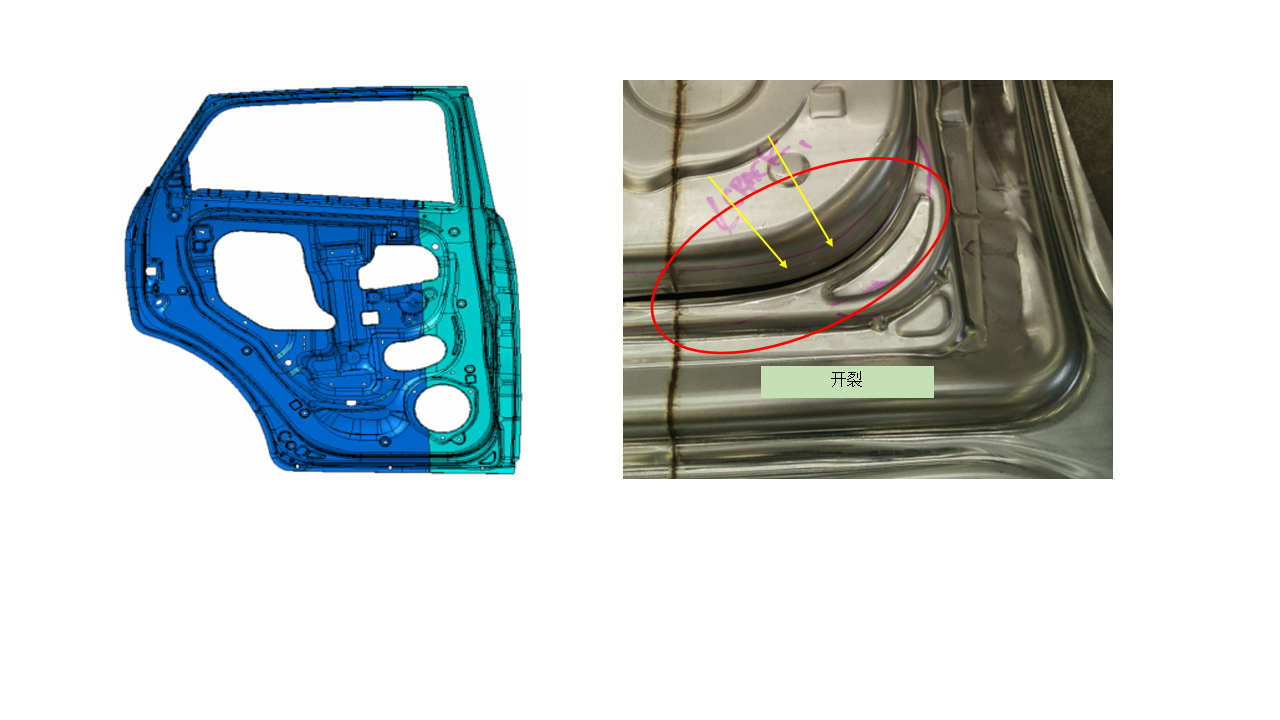

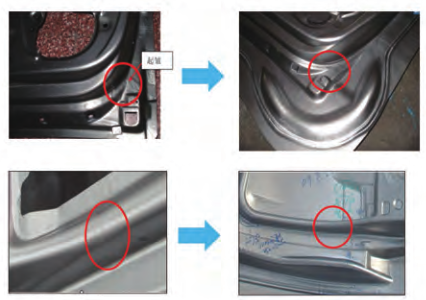

图 1 面品缺陷导致产品开裂

成形性管理

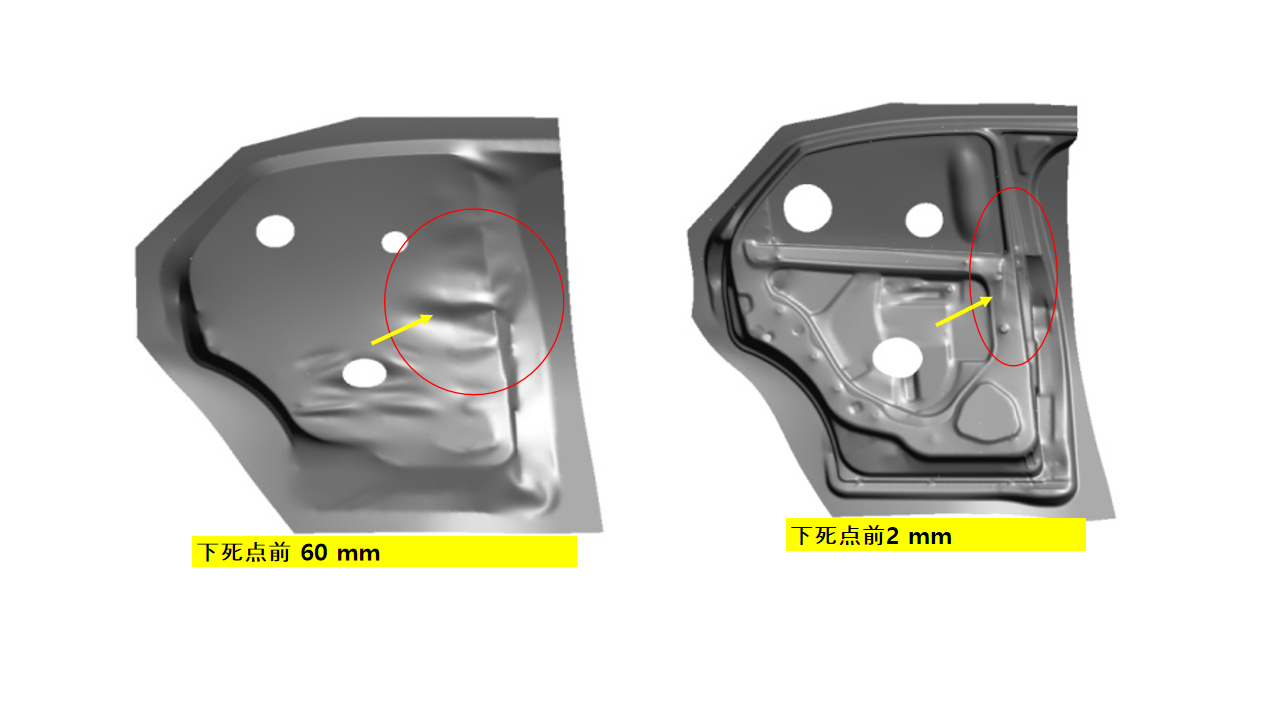

对产品设计阶段数据进行 CAE 分析,并结合以往车型案例,对成型性困难位置进行重点管控。

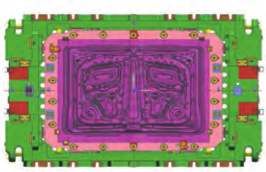

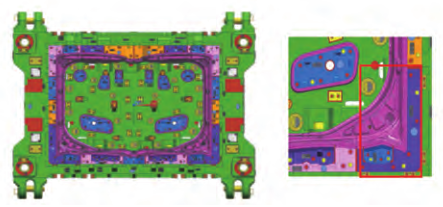

图 2 CAE 分析对比

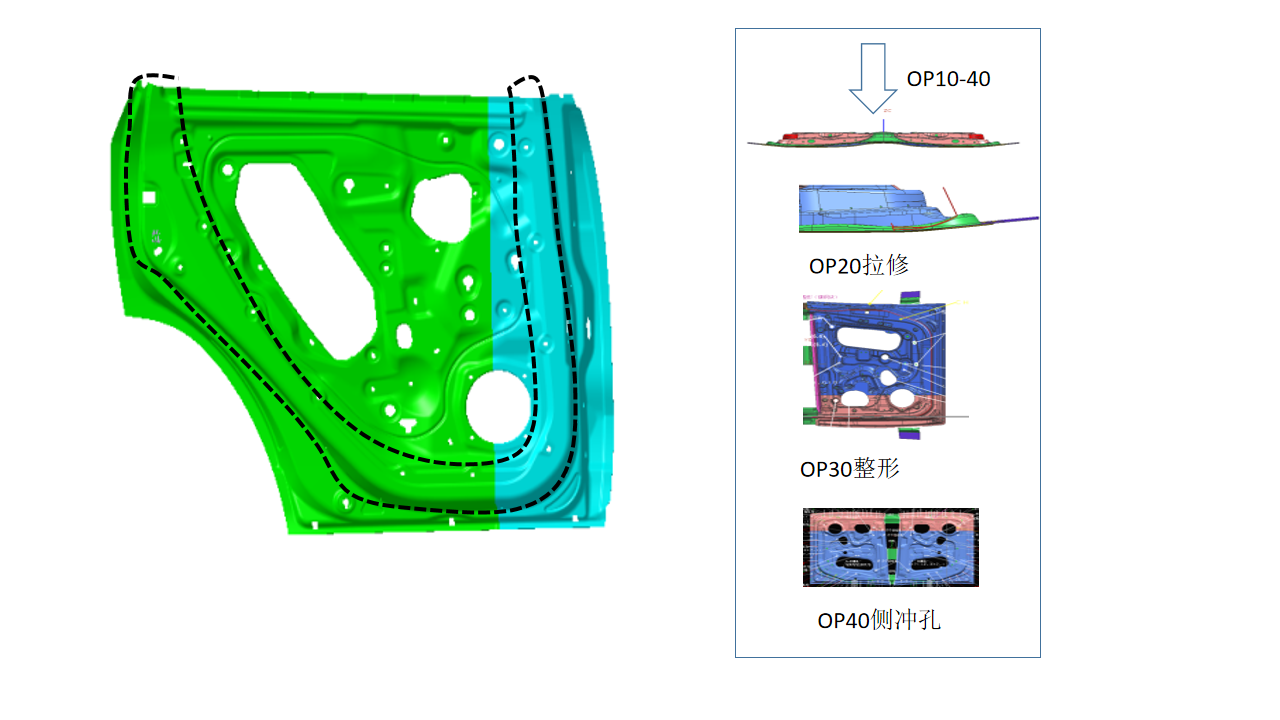

产品稳定性管理

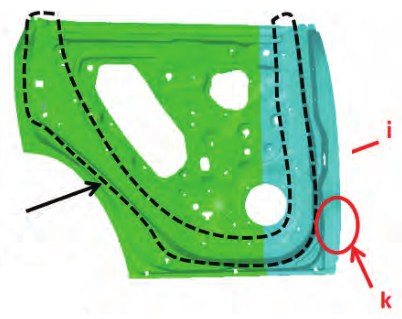

车门内板造型设计时,设计者往往对生产稳定性疏于考虑,导致现场调试无法满足生产要求。应对此问题进行重点管控。

图 3 产品设计未考虑机器人抓取位置和车门内板工艺基本工序布置

模具设计方向

车门内板的模具设计主要以工艺设计及结构设计为主。在工艺开发阶段确定重点关注问题及工序排布。在结构设计阶段对模具结构进行精简化及标准化处理,压缩模具重量、降低模具开发成本,同时通过对模面进行精细化处理,使车门内板的研配及调试更加容易,提高生产效率。

模具制造及调试方向

对模具调试方法(拉延筋、研配等)、验证方法(首件验证,过程验证)进行管控。

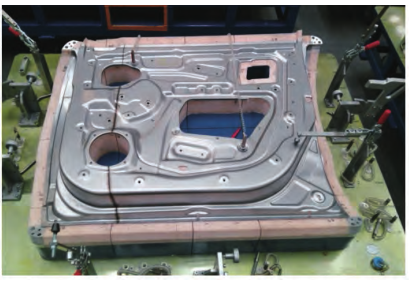

图 5 模具调试示意图

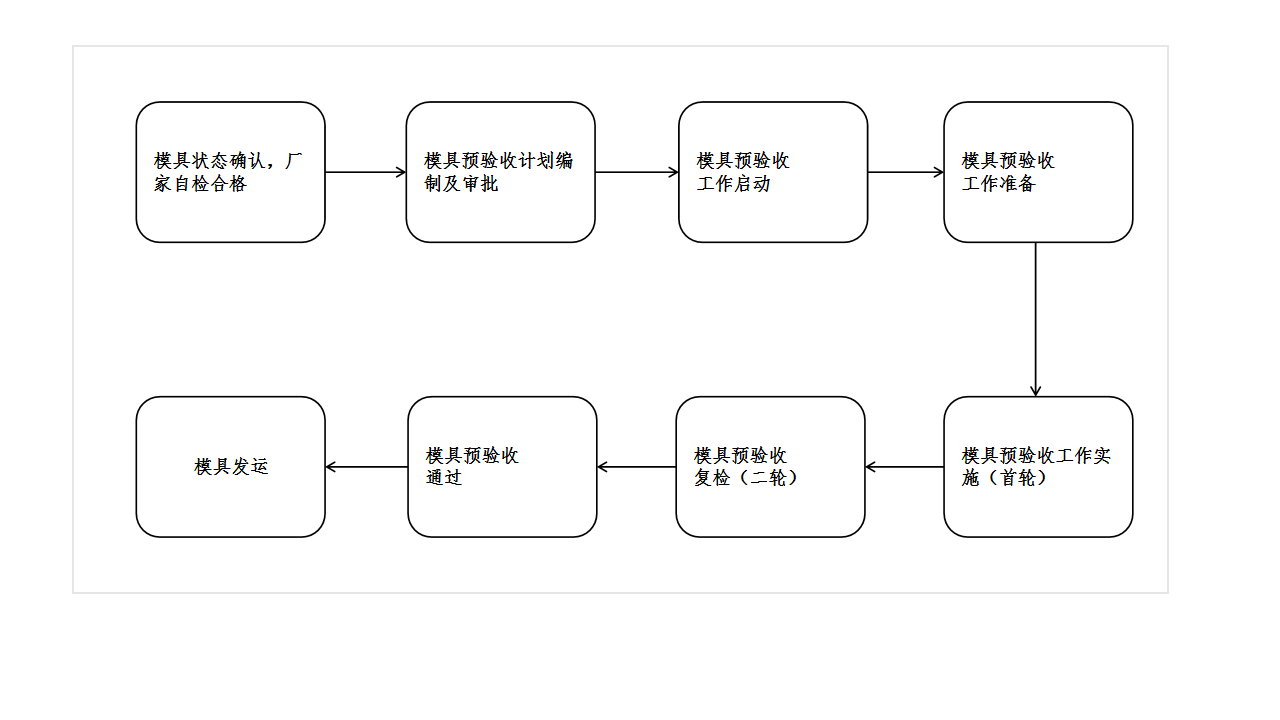

模具预验收方向

对模具验收重点步骤及流程进行管控确认(稳定性验证、型面扫描确认、拉毛趋势评估等)。

图 6 模具预验收重点流程

车门内板模具开发管理思路

造成车门内板生产不稳定的原因主要是前期产品缺陷分析不到位,从而导致后期调试困难,通过现场调试无法达到预期效果。

通过对多个车型的现场调试问题进行梳理,总经验教训并在此阶段进行管控。

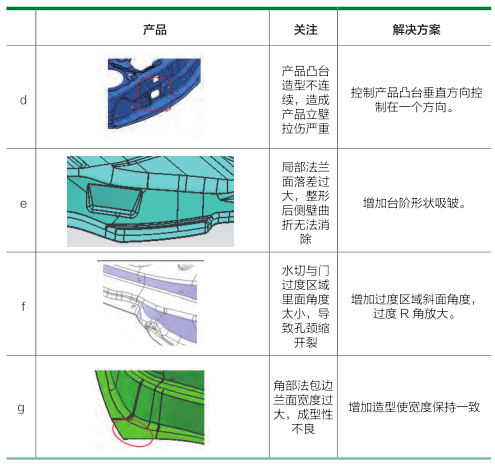

产品造型管控

对产品设计缺陷、成形性缺陷及其它影响生产稳定的造型类问题进行重点分类并管控。

面品缺陷问题

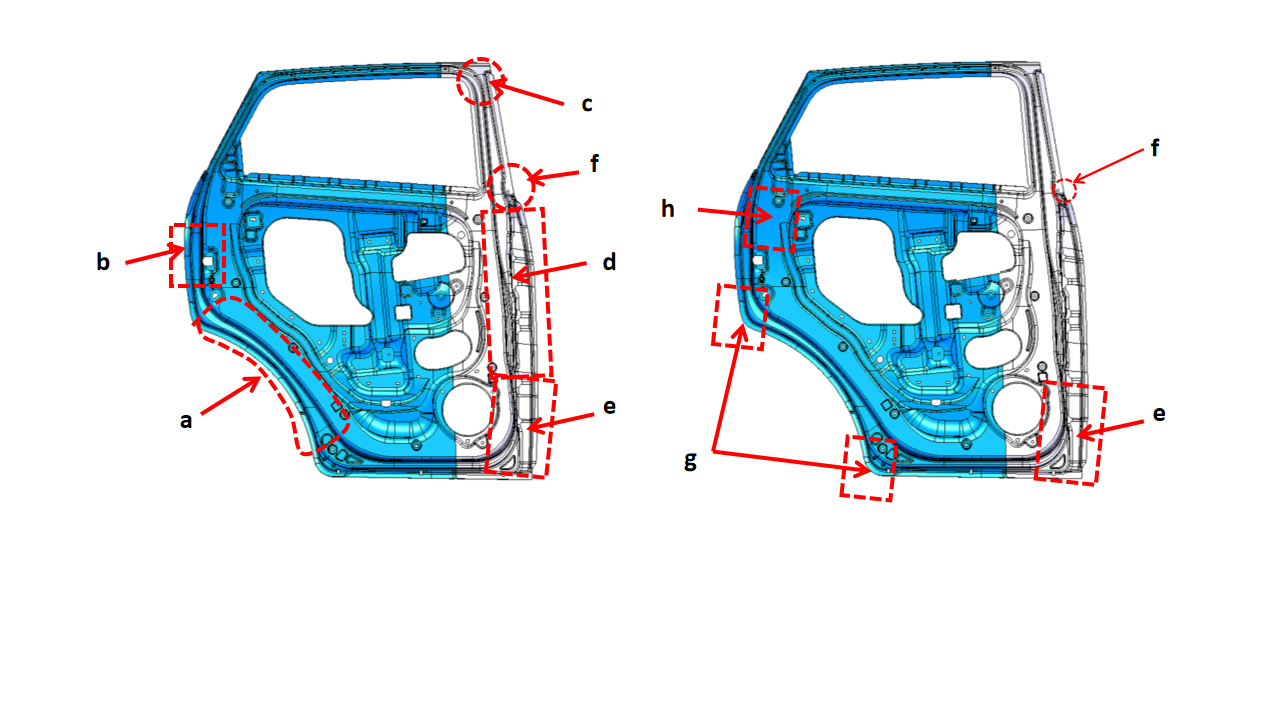

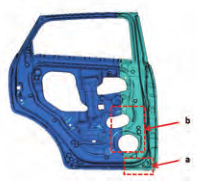

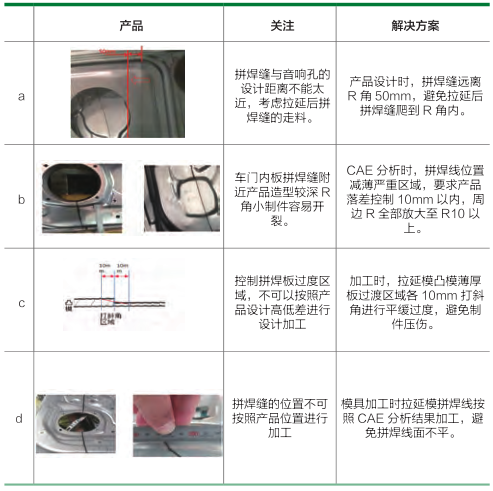

图 7 面品缺陷重点问题点图示 图 8 面品缺陷重点问题点图示

成形性问题点重点问题。

图 9 成形性问题图示

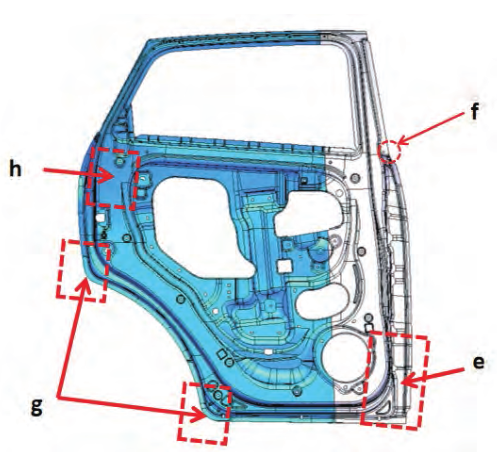

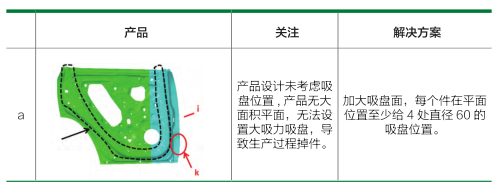

生产稳定性问题

图 10 生产稳定性重点问题

图 11 GD&T 定位点标准定位图

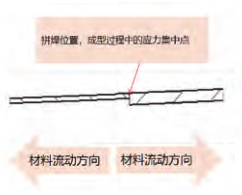

GD&T 定位位置的合理性

GD&T 定位点的管理

以往车型中,时常出现车门内板冲压件精度已满足要求,但装车匹配效果不好的情况。这种情况的普遍解决方法是匹配车身对车门内板进行整改,此方案无法找到问题根本原因,只为了匹配而调整。

GD&T 定位点关注事项

车门内板 GD&T 零件的定位方式在检具上一定要按照产品的一次成型面进行定位,避免在法兰面(包边面上)进行定位。

单件检具的定位面要与总成检具的定位面保持一致,这样可以保证匹配车门总成时基准相同,避免基准不统一造成模具盲目整改。

图 12 错误的 GD&T 示意图

GD&T 中 RPS 点位置错误在调试过程中误导了精度的整改方案。

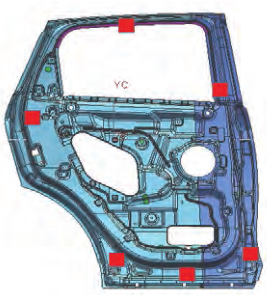

激光拼焊关键点管理

通过对多个车型的车门内板拼焊缝问题进行跟踪及梳理,总结出重点问题项进行关注:拼焊料厚要求。

图 13 失败的拼焊料后设计

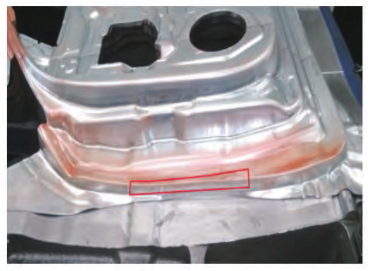

为增加门总成强度,门内板采用两种不同厚度的钢板拼焊后进行冲压成型,两种料厚高度差 0.9mm 左右,( 料厚差异达到 56.2%,一般最大差异控制在 50% 以内 )。

激光拼焊关键点管理

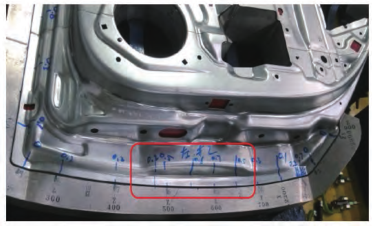

图 13 激光拼焊板在拉伸过程中的材料流动示意图,因拼焊位置为整个板料在拉延过程中的应力集中点,材料分别向两个相反的方向流动,在应力集中处附近会出现轻微变形;

拉延下面拼焊缝位置制造准确性,以 CAE 结构加工;

板料尺寸波动导致拉延过程中拼焊不稳定;

根据板料产生变化发生问题时,使用拉延定位调整可解决上述问题;

对过渡区形状进行调整,材料变化一致性增加。

激光拼焊产品优化

图 14 激光拼焊材料流动

图 15 激光拼焊产品优化

图 16 激光拼焊产品问题

模具设计管控

工艺及结构管理

针对工艺及结构容易出现的问题及控制要点进行重点关注及标准化管理,其具体内容如下:

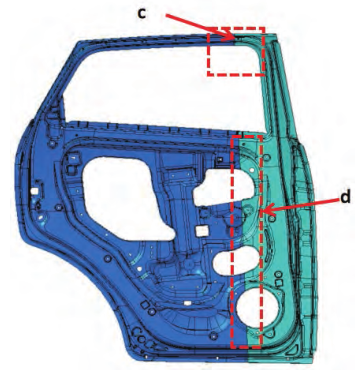

图 17 工艺问题图示

图 18 工艺问题图示

工艺问题:

⑴窗框处拉延较深,造成暗裂频发;

⑵后部采用正修加上整形结构,造成下部包合面不平整修边线扭曲;

⑶下角部两侧未设计余肉,造成角部起皱严重;

⑷窗框拐角处分模线设计太曲折,造成局部起皱严重;

⑸中间废料区未设置废料刀,造成拉延成型裕度低生产

过程中频发开裂。

工艺控制要点:

⑴拉延方向以顶面的垂直方向为冲压方向;

⑵要求拉延要一次拉延到底,二次拉延结构暂时取消;

⑶角部易起皱位置要设计大余肉;

⑷车门下部采用拉修的结构;

⑸拉延中间大冲孔设计破裂刀,增强成型裕度;

⑹拼焊缝位置要按 CAE 分析结果加工。

模具结构要点:

OP10:拉延凹模与压边圈增加导向键,提升稳定性;拼焊板不采用镶块拉延,入厂后直接做镀铬处理。

图 19 拉延结构要点

⑴压边圈与凹模间增加导向键,提升拉延稳定性;

⑵工作部分均为 GGG70L,增加耐磨性;

⑶采用框架导向形式,提升导向精度及稳定性;

OP30:整形块采用锻件形式,底面增加调试垫版5mm;

图 20 后序结构要点

后工序压料芯采用设计全符型形式;后期根据模面设计采用加工避让形式;

图 21 整形模要点

整形镶块采用空冷钢结构,确保后期模具调试方便,为后期模具增加标准垫板左准备。

门内板儿童锁标识

儿童锁标识采用镶块形式

安装在整形工序压料板上

标准见生技冲压技术标准 3D 实体 512600-01

门内板儿童锁标识压印清晰

图 22 儿童锁标准

图 23 儿童锁NG及OK比示意图

模面处理

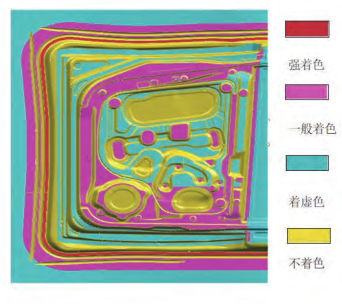

按零件功能区域设置对模具着色进行区分,分为一般着色、虚着色、强着色,此设置既满足零件质量要求又减少模具研配工作量。极大提高工作效率。

图 24 强压区域示意图

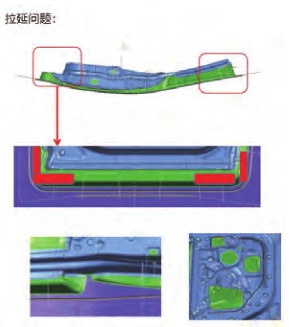

模具制造调试管控

对模具加工、调试方法(拉延筋、研配等)、验证方法(首件验证,过程验证)进行管控。

铸件性能检测

关键零件的铸件必须要有检验报告,必要时进行第三方检测,确保模具淬火硬度及整体铸件质量。

铸件外观检测

对铸件外观进行检测确认是否达到质量要求,如铸造砂眼、铸造气孔、铸造变形等。

数铣加工

传统加工工艺:更好体现车门内板的模面设计效果,拉延模的加工不能使用传统的粗加工——半精加工——精加工——粗研——淬火——精研的加工工艺。因为传统加工工艺中的淬火环节会造成模具变形量过大,从而使得模面处理效果大打折扣。

改善加工工艺:应采用粗加工——半精加工——淬火——精加工——研合的加工工艺,有条件的可以使用激光淬火。

图 25 数控加工示意图

凸模基准确认:

确认有无加工缺陷;

确认走料 R 角是否光顺一致;

确认 R30 以下圆角有无淬火软点。

调试

车门内板拉延模的调试难点是平衡开裂与褶皱。调试顺

序如下:

⑴首先调试板料尺寸及位置;

⑵调试成形压力、压边力、顶出高度等压力参数;

⑶根据零件开裂起皱情况确认是否调整工艺余肉;

⑷根据板料的走料情况调整拉延筋高度及位置,最后通

过优化产品圆角或更改造型来最终完成拉延模的调试。

首轮调试:

⑴车门内板的拉延模材料流动量较大,因此压料面研合必须重点进行控制。压料面研合率不到位,走料不均匀会造成材料流动难以控制;拉延筋的设置要遵循内紧外松原则。以 XY 为中间部位为基础,保证筋内侧研合率 100%;

图 26 拉延走料示意图

⑵模具上机床前,要对顶杆高度进行确认,顶杆高度用同一顶杆孔定位,进行高度测量,精度控制在±0.1mm之内;

⑶调试前要确认材料牌号、料厚、尺寸、制造厂家信息,符合 CAE 分析数据;

⑷以 CAE 提供的顶出高度、压力 ±10% 进行调试,为保证模具不受损,凹模与压边圈接触后确认压料面是否吻合,若存在问题,须及时增加顶出力,防止皱褶将压料面压伤;

图 27 为凸模及圈着色事宜图

⑸起皱重点解决角部和带门框车门的门框部位。

图 28 车门起皱部位示意图

一般首轮调试除了开裂和褶皱外,还要关注以下几点:

侧壁收缩:多数门内板的成型深度都在 140mm 以上,属于深拉延成形,成形后冲压件都存在不同程度的收缩情况,影响车门与侧围之间的密封间隙。重点要确认车门与铰链及门锁部位的收缩量;

立面扭曲变形:产生的原因为:拉延件深度不到位,凸凹模间隙不均匀,后工序符形不到位,整形力过大,整形面研合不彻底,产品 R 角修研过大;

图 29 凸凹模间隙不均匀导致起皱开裂

侧壁凹陷、回弹:产生的原因为:拉延力过小、过大,R角不光顺、材料流动不均匀,侧壁间隙大;

法兰不平:产生的原因为:整形面研合不到位,拉延走料不均匀,冲压工艺设计不合理,产品先天性不良,型面起伏大造成;

法兰翘曲:产生的原因为:拉延模调试时放大 R 角,整形量大,引起变形;

修边线短:产生的原因为:拉延模调试时放大 R 角,整形时材料流动,边界内缩;

图 30 放 R 角导致修边线短

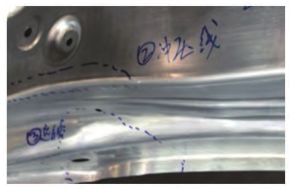

棱线不清:产生的原因为:棱线 R 修理不光顺,拉延不到底;

冲击痕:产生的原因为:凹模口 R 不光顺,R 太小,侧壁间隙不合理,刺破刀部位切刀过高,位置不对,产品 R 过渡不圆滑,未球化。

图 31R 不光顺导致冲击痕

精度提升阶段

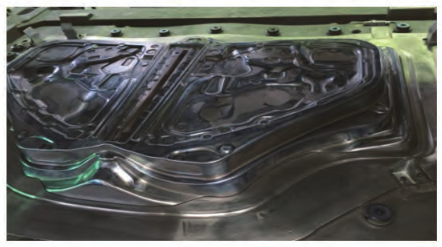

拉延模具型面精研,重点是门内饰板安装面、密封面、法兰面及功能孔所平台等型面的研合。拉延侧壁间隙不能过大,否则会产生内凹现象。研合前需确认型面间隙、着色情况是否与研合指示图一致,如果存在异常,必须确认原因并整改,必要时重新加工型面;

图 32 此图为经验后的着色照片

图 33 确认后续是否付型

图 34 后序压料研合

图 35 整形镶块研合照片

后工序的模具一定要先确认工序零件与下模的附合程度,确认零件无干涉,避免压料时产生二次变形;

后序模具研合范围,修边类模具刃口以内 15 ~ 20mm压料宽度,翻边类模具 50 ~ 60mm 宽度,外板70 ~ 80mm;

确认 GD&T 图上的零面点在各序模具都要附形,不能空开;

整形镶块研合时根据首次出件状态选择性的避开圆角,避免多次成形;

确认拉延模板料流入量,与 CAE 对比状态;

确认板料减薄情况,在风险区用千分尺测量料厚数据;

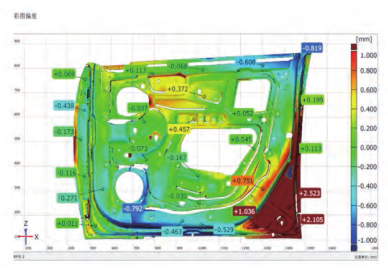

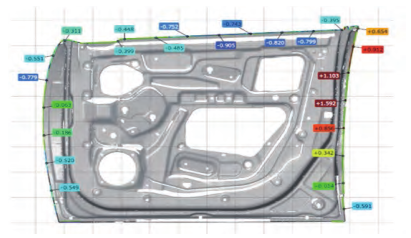

图 36 关键尺寸合格率大于 95%

图 37 扭曲分析数据图

图 38 修边检三坐标检测示意图

拉延模具成形裕度,上、下 20%,10% 能正常出件。

模具验收管控

对模具验收重点步骤及流程新型管控确认(稳定性验证,型面扫描确认)拉毛趋势评估等。

车门内板冲压件的检验重点

法兰型面合格率:根据公差要求,对法兰的合格率、极差进行控制,关键尺寸大于 95%;

侧壁型面:侧壁要平直,不要产生缺陷,铰链安装面、门锁安装面的公差一致性控制在 0.5mm 以内;

扭曲:拉延力不均匀,压料力不够,压件器研合不彻底,整形受力不均匀,压件器设计不合理,产品结构不合理,拉延 R 过大,凸、凹模间隙不合理,凸凹模受力不均都可能导致底面扭曲;

修边线:内板侧壁及法兰符合公差要求的前提下,调整修边线,尽量保证修边一致性,公差符合检测报告;

孔径、孔位:所有划线孔、目视孔、与主副定位孔一致,保证公差要求;

减薄 : 重点检查内板角部侧壁、翻孔少料侧壁,所有 R下切点;

零件一致性:同一模具连续检测 3~4 件,同一检测点数据跳动量不大于 0.2;

冲压件进行扫描或照相检测,对比零件整体变形量。

制定车门内板模具开发关键步骤研究与应用

通过此规范,节约前期分析时间,并对对后期调试及生产稳定性奠定基础。

结束语

综上所述,车门内板需要控制的难点还很多,需要不断积累总结经验,在问题发现前期进行控制,从源头解决问题。通过从前期产品造型到后期模具调试按照标准的流程来使车门内板模具开发更加完善,从而达到制件稳定,缩短开发周期的效果。

相关阅读: MFC转载

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

- SIMM2019 金属成形区展后报道(下)2019-12-20

- SIMM2019 金属成形区展前预览2019-04-25

- 汉诺威米兰展览:促进钣金行业进步2019-12-23

- CIMES2020第十五届中国国际机床工具展览会北京5月举办2019-06-18

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1【MFC原创】AIDA 会田:精度高于模具的UL系列精密成形冲床(41)

- 2CPU连接器端子冲压工艺分析及高速精密多工位级进模设计(45)

- 3青岛瑞利杰:冲压自动化提升竞争力(45)

- 4汇总一下英文和德文的专业杂志,总结一下汽车冲压有哪些新技术和新工艺?(47)

- 5 云车间——钣金共享智造工业互联网平台(47)

- 6MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(50)

- 7JPMH 管理(51)

- 8扬力集团:中国锻压机床行业的头部企业 (51)

- 9【MFC推荐】超长文解析最完整的热冲压工艺(51)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(127)