汽车用固定架级进模冲压工艺研究

汽车用固定架冲压成形工艺

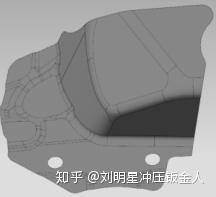

汽车用固定架是汽车底盘部位的零件,它的作用就是使用螺钉把塑料挡泥板固定在车身上。固定架是通过金属板料冲压成形,金属板材的牌号为SCGA440-45,料厚为1.0mm ,其零件如图1所示。

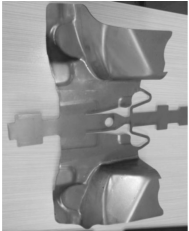

汽车用固定架的需求量非常大,因此采用级进模成形,其成形工序为:(1)冲裁一;(2)冲裁二;(3)冲裁三;(4)冲裁 + 折弯;(5)空工步一;(6)成形一;(7)成形二;(8)空工步二;(9)成形三;(10)精修边;(11)整型;(12)空工步三;(13)侧修边 + 冲孔;(14)截断。冲裁一、冲裁二和冲裁三工序完成了成形板料零件外形的分离;冲裁 + 折弯完成料带连接部分的成形;成形一和成形二工序完成凸起部分的成形;成形三完成最终成形;精修边和整型工序保证了零件的最终尺寸和形状;通过侧修边 + 冲孔和截断工序,获得最终合格的固定架零件。

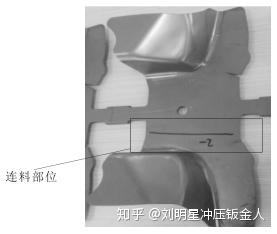

汽车用固定架级进模成形排样如图2所示, 级进模冲压时考虑到模具内送料的稳定性,以及成形时模具冲压力的平衡,所以级进模冲压成形工艺是采用左右同时成形相同的对称形状零件,采用中间载体连料的方式。

冲压成形中存在的问题

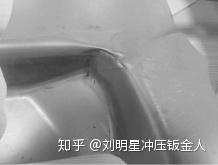

汽车用固定架级进模冲压成形中遇到的难题是在固定架的凸起弯曲部分出现凹痕。图3所示为固定架首次试模获得的零件,在凸起弯曲部分存在明显凹痕。

从图3中可以看出,在成形零件的凸起弯曲拐角处存在明显的凹痕缺陷, 这是因为零件成形过程中金属板料的材料流动不同步,外侧料处于自由状态,其流动不受约束,可以满足成形的要求。但靠内侧部分的材料,由于中间载体连料的限制(如图4所示),无法满足材料流动的要求,因此出现了材料流动的不均匀,造成了凹痕的产生。虽然成形工序中为减缓变形量,采用成形一和成形二的两步成形工序法,但依然不能完全解决问题,无法达到产品图纸所要求的外观质量。

冲压成形工艺的改进

通过对成形零件的分析,认为由于成形零件的形状比较特殊,金属板料的材料流动时速度不同,而导致材料在凸起弯曲部分聚集,在第二次成形时无法把上一成形工序的聚料拉平,因此最终产品上的聚料产生明显凹痕,影响了产品外观质量。

冲压成形工艺的改进方案是改变料带与零件的连接形式,使金属材料有足够的变形空间,以达到减少材料聚集,消除凹痕的目的。图5所示为改进前的连料方式,图6所示为改进后的连料方式。

对改进连料方式后的材料流动进行了计算机模拟,模拟结果如图7所示,证明基本消除了材料聚集,获得了良好的效果。

通过对成形连料方式的改进,彻底消除了成形零件表面上的聚料和凹痕(如图8所示),产品外观达到了图纸质量要求,获得了合格的产品。

总结

通过对汽车用固定架级进模成形工艺研究,改进了级进模带料连接部的分连接方式及连接部分形状,解决了零件外观表面凸起弯曲部位产生的聚料及压痕问题,满足了产品成形图纸的质量要求,获得了高品质的成形表面。

作者:邵振江、胡鹏飞、周峰、刘长伟

相关阅读: MFC转载

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

- SIMM2019 金属成形区展后报道(下)2019-12-20

- SIMM2019 金属成形区展前预览2019-04-25

- 汉诺威米兰展览:促进钣金行业进步2019-12-23

- CIMES2020第十五届中国国际机床工具展览会北京5月举办2019-06-18

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1中安矫平助力5G相关钣金事业!(33)

- 2非常全的钣金展开计算及工艺处理方法(33)

- 3【MFC原创】奔腾激光智能装备·华中研发制造基地投产(35)

- 4邦德激光【自主研发】超级套料软件全球首发!(36)

- 5扬力集团:中国锻压机床行业的头部企业 (38)

- 6钣金柔性生产线技术综述 (38)

- 7 云车间——钣金共享智造工业互联网平台(40)

- 8JPMH 管理(44)

- 9上汽大众MEB工厂车身焊装亮点介绍(99)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(126)