当前位置:MFC金属板材成形网 > 正文

【MFC推荐】对钣金折弯结构工艺性设计的探讨分析

2019-11-04 14:52:25 来源: 网络

导读:

摘要:现今社会,钣金结构已经被广泛应用到设备制造,设施装配以及日常生活中,并对我们的生活产生着巨大的作用。伴随着科学技术的成熟与发展以及金属材料加工工艺的不断进步,钣金折弯产品的工艺性设计也得到了充分的发展。下面对日常生活中常见的数控折弯为例对钣金折弯结构工艺性设计进行了全面的分析,希望能够对推动钣金折弯技术的进步起到一定的积极作用。

关键词:钣金 折弯结构 工艺设计

前言

钣金结构加工工艺主要是指对厚度在6mm以及以下的金属薄板进行剪切、冲切、局部拉伸、复合、折弯、焊接、铆接、拼接以及成型等,通过上述这些钣金工艺的设计与加工使得钣金更好的服务于生产生活;一般来讲,钣金结构工艺设计是相对于热加工而言的,属于比较意义上综合冷加工工艺。在当前科学技术不断进步的情况下,金属材料成型与加工工艺不断走向成熟,为钣金结构工艺设计的提升奠定了坚实的基础,极大的提高了钣金生产效率,也使钣金结构工艺设计与生产成为一种可能。在钣金结构工艺设计中,会受到折弯零件结构外形结构、尺寸、材质等方面的制约,因此,在进行钣金折弯结构加工工艺过程中必须要对钣金折弯机上模、下模等诸多因素进行考虑,以更好的使加工零部件适合加工工艺的现实要求。

钣金弯曲件的相关含义分析

弯曲是板料成形的一种基本形式,而弯曲件是板式结构设计和加工制造中最常用的零件。工艺性好的弯曲件,不仅获得优良的加工质量,而且可以达到简化模具的设计制造,提高生产效率,降低生产成本的目的。金属板料在弯曲后,截面形状发生了变化,刚性与强度得到了大幅提高,截面抗弯惯性矩增加,使用性能得到改善。但是,弯曲件的截面形状、 结构尺寸往往受到折弯机或模具的约束。具有良好工艺性的弯曲件,不仅能获得良好的加工质量,而且能简化模具。

钣金结构工艺设计过程中需要重点考虑到的影响因素

在文章的前言部分中已经介绍了钣金结构工艺设计过程中会受到诸多客观方面因素的制约,为了能够使加工成品更好的满足现实需要,必须在钣金结构工艺设计过程中对一些影响因素进行重点考虑,一般来讲,需要重点考虑到的因素有:

第一,钣金结构加工工艺性设计中需要重点考虑折弯内弯角度以及半径。一般而言在钣金进行折弯加工的过程中,加工材料在厚度既定的情况下,材料由于外部受到拉力的作用,当弯曲半径越小的时候,拉应力就会越大。按照这个原理推算,钣金材料加工过程中,如果弯曲半径过小的话,钣金材料一旦外部受力超过其承受拉应力范围,那么加工工件就很有可能出现断裂。因此在进行弯曲件结构工艺性设计的时候,一定要对折弯内弯角度的半径进行考虑,选择合适的折弯内弯半径,避免因为折弯内弯半径过小而出现拉应力变大,从而使加工件的损坏。

第二,钣金结构加工工艺性设计中要重点考虑到钣金材料的工艺孔、工艺槽和缺口。对这些因素予以重点关注主要是为了在钣金加工过程中防止材料在弯曲范围内发生裂纹现象或者是材料宽度变宽的现象,因此在钣金过程中必须要对以上因素进行重点关注。

钣金工艺槽缺口的设计方法:当钣金材料弯曲边为内嵌式弯边的时候,可以设计长为L ,其必须满足:

L≥t+r+B/2

其中:L— 表示折弯长度;

t —表示薄板材料厚度;

r —表示折弯半径;

B—表示工艺槽或缺口的宽度。

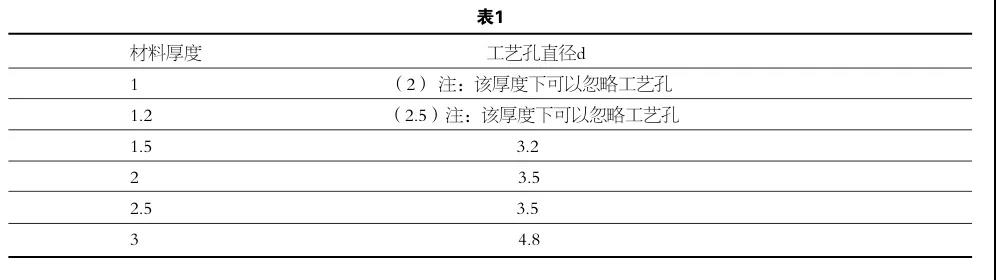

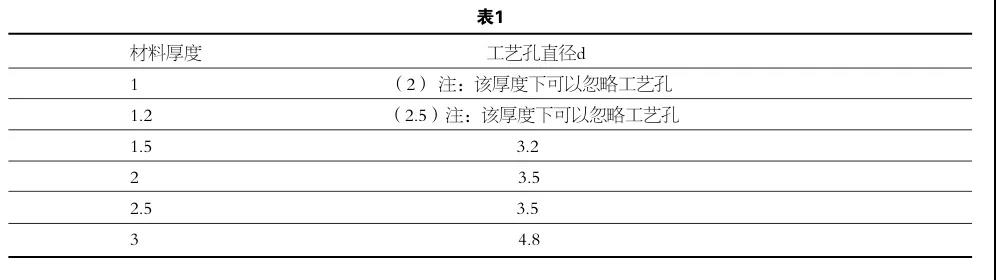

材料成角度工艺孔的设计方法:如果为了能够让钣金材料加工成的部件保持美观,并且从牢固性的角度考虑,一般可以在成交的顶端进行工艺孔设计,至于工艺孔直径范围可以从实际材料的应用出发进行设计,也可以按照以下数据模板中固定数值进行设计。(如表1)一般来讲,在钣金结构设计过程中,如果没有特殊要求,当需要进行角度工艺设计的时候,可以按照下表的对应数值进行;该对应数值为惯用参考数值。

钣金结构工艺设计过程中对弯边最小高度的设计:在实践过程中,钣金材料的弯边一般会涉及到第一道弯边、第二道弯边、第三道弯边甚至是多道弯边。在钣金结构设计过程中,会遇到形式多样的要求,无论是要求简单还是要求复杂,必须要对第一道弯边进行高度重视,我们可以把第一道弯边最小高度设定为:W1min,该高度与下模题型V型槽的槽口宽度有着直接联系,其计算公式为:

钣金结构工艺设计过程中对弯边最小高度的设计:在实践过程中,钣金材料的弯边一般会涉及到第一道弯边、第二道弯边、第三道弯边甚至是多道弯边。在钣金结构设计过程中,会遇到形式多样的要求,无论是要求简单还是要求复杂,必须要对第一道弯边进行高度重视,我们可以把第一道弯边最小高度设定为:W1min,该高度与下模题型V型槽的槽口宽度有着直接联系,其计算公式为:

W1min≥V/ 2sin(a/2)

其中:W1min —表示第一道弯边最小高度;

V —表示V型槽口宽度;

a —表示的折弯角度。

在进行第二道弯边高度设计的时候,需要重点考虑两方面的因素:一是第二道弯边的高度通常会比上模体刃口的尺寸要大;二是第二道弯边高度比第一道弯边的高度也要大,且两道弯边形成角度通常要在45度以下。

置于第三道弯边的最小高度:同理,在进行第三道弯边最小高度设计的时候,其高度必须要大于第二道弯边的高度;在进行多道弯边零件设计多道折弯边时,根据实际状况对以上三种折弯可进行灵活组合。

提高钣金结构工艺性设计效果的现实途径分析

对于提高钣金结构工艺性设计的途径和方法有很多种,现在就从改进钣金加工工艺和改进钣金加工模型的角度进行分析。

第一,从改进钣金加工工艺的角度提高钣金结构工艺设计。伴随着材料成型技术的不断进步,从改进钣金加工工艺的角度应当是今后提高钣金结构工艺性设计的主要途径和重点攻关方向。例如,在钣金加工过程中往往会遇到工件难以直接得到理想形状,这也是钣金过程中很容易出现的难题。在处理该类问题的时候,可以尝试这样的工艺改进措施,即利用两件合成一个完整的弯形件,中部以直边相连,在完成弯形后再冲切成两个工件。通过改进加工工艺,就会有效的对材料延伸率的不确定性予以有效的把握和控制,提高展开长度计算的精确性。当相对弯曲半径在R/t=30/3=10 时候则比例值相对较大,那么板料的变形程度就会缩小;在板料中性层两侧的纯弹性变形区以及塑性变形区总变形中的弹性变形比例小,形成材料的尺寸及角度回弹。

即:R/t=30/3=10

其中:R —表示折弯的半径;

t—表示板材的厚度。

要想改变这一现状,必须要通过改进加工工艺的方法去完成,可以在加工过程中对工料两边的材料形成一种相互牵制的关系,这样就会避免变形和工料滑动问题的出现。

第二,从改进钣金加工模具的角度提高钣金结构工艺设计。改进磨具也是提高钣金结构工艺性设计效果的一个重要途径,该种方法的优势在于通过改进钣金模具的方式能够直接作用到钣金加工件的成型效果和成型质量。在改进钣金加工模具的时候,一定要对拟加工件的现实构造予以科学的分析和把握。例如,在钣金结构工艺性设计模具的改进中,可以设计采用一种叫做弯曲切断的复合模具,采用这种模具,能够有效的提高在钣金过程中弯型的精准度,提高对切料的准确度,同时还具有卸料方便的优势,并且生产成本相对低廉。

结语

随着钣金技术的不断发展和客观需求的增长,会在结构设计中出现日益复杂的工艺设计要求;为了既能够保证钣金件的美观,缩短钣金件的加工时间,又要保证钣金件的弯形精度,必须要对钣金结构工艺性设计中需要重点关注的几方面因素予以灵活掌握,同时需要从改进钣金加工工艺的角度和改进钣金加工模具的角度不断提高钣金结构工艺设计,以更好的设计出高质量、高规格的产品,以满足经济社会发展的更高要求。

关键词:钣金 折弯结构 工艺设计

前言

钣金结构加工工艺主要是指对厚度在6mm以及以下的金属薄板进行剪切、冲切、局部拉伸、复合、折弯、焊接、铆接、拼接以及成型等,通过上述这些钣金工艺的设计与加工使得钣金更好的服务于生产生活;一般来讲,钣金结构工艺设计是相对于热加工而言的,属于比较意义上综合冷加工工艺。在当前科学技术不断进步的情况下,金属材料成型与加工工艺不断走向成熟,为钣金结构工艺设计的提升奠定了坚实的基础,极大的提高了钣金生产效率,也使钣金结构工艺设计与生产成为一种可能。在钣金结构工艺设计中,会受到折弯零件结构外形结构、尺寸、材质等方面的制约,因此,在进行钣金折弯结构加工工艺过程中必须要对钣金折弯机上模、下模等诸多因素进行考虑,以更好的使加工零部件适合加工工艺的现实要求。

钣金弯曲件的相关含义分析

弯曲是板料成形的一种基本形式,而弯曲件是板式结构设计和加工制造中最常用的零件。工艺性好的弯曲件,不仅获得优良的加工质量,而且可以达到简化模具的设计制造,提高生产效率,降低生产成本的目的。金属板料在弯曲后,截面形状发生了变化,刚性与强度得到了大幅提高,截面抗弯惯性矩增加,使用性能得到改善。但是,弯曲件的截面形状、 结构尺寸往往受到折弯机或模具的约束。具有良好工艺性的弯曲件,不仅能获得良好的加工质量,而且能简化模具。

钣金结构工艺设计过程中需要重点考虑到的影响因素

在文章的前言部分中已经介绍了钣金结构工艺设计过程中会受到诸多客观方面因素的制约,为了能够使加工成品更好的满足现实需要,必须在钣金结构工艺设计过程中对一些影响因素进行重点考虑,一般来讲,需要重点考虑到的因素有:

第一,钣金结构加工工艺性设计中需要重点考虑折弯内弯角度以及半径。一般而言在钣金进行折弯加工的过程中,加工材料在厚度既定的情况下,材料由于外部受到拉力的作用,当弯曲半径越小的时候,拉应力就会越大。按照这个原理推算,钣金材料加工过程中,如果弯曲半径过小的话,钣金材料一旦外部受力超过其承受拉应力范围,那么加工工件就很有可能出现断裂。因此在进行弯曲件结构工艺性设计的时候,一定要对折弯内弯角度的半径进行考虑,选择合适的折弯内弯半径,避免因为折弯内弯半径过小而出现拉应力变大,从而使加工件的损坏。

第二,钣金结构加工工艺性设计中要重点考虑到钣金材料的工艺孔、工艺槽和缺口。对这些因素予以重点关注主要是为了在钣金加工过程中防止材料在弯曲范围内发生裂纹现象或者是材料宽度变宽的现象,因此在钣金过程中必须要对以上因素进行重点关注。

钣金工艺槽缺口的设计方法:当钣金材料弯曲边为内嵌式弯边的时候,可以设计长为L ,其必须满足:

L≥t+r+B/2

其中:L— 表示折弯长度;

t —表示薄板材料厚度;

r —表示折弯半径;

B—表示工艺槽或缺口的宽度。

材料成角度工艺孔的设计方法:如果为了能够让钣金材料加工成的部件保持美观,并且从牢固性的角度考虑,一般可以在成交的顶端进行工艺孔设计,至于工艺孔直径范围可以从实际材料的应用出发进行设计,也可以按照以下数据模板中固定数值进行设计。(如表1)一般来讲,在钣金结构设计过程中,如果没有特殊要求,当需要进行角度工艺设计的时候,可以按照下表的对应数值进行;该对应数值为惯用参考数值。

W1min≥V/ 2sin(a/2)

其中:W1min —表示第一道弯边最小高度;

V —表示V型槽口宽度;

a —表示的折弯角度。

在进行第二道弯边高度设计的时候,需要重点考虑两方面的因素:一是第二道弯边的高度通常会比上模体刃口的尺寸要大;二是第二道弯边高度比第一道弯边的高度也要大,且两道弯边形成角度通常要在45度以下。

置于第三道弯边的最小高度:同理,在进行第三道弯边最小高度设计的时候,其高度必须要大于第二道弯边的高度;在进行多道弯边零件设计多道折弯边时,根据实际状况对以上三种折弯可进行灵活组合。

提高钣金结构工艺性设计效果的现实途径分析

对于提高钣金结构工艺性设计的途径和方法有很多种,现在就从改进钣金加工工艺和改进钣金加工模型的角度进行分析。

第一,从改进钣金加工工艺的角度提高钣金结构工艺设计。伴随着材料成型技术的不断进步,从改进钣金加工工艺的角度应当是今后提高钣金结构工艺性设计的主要途径和重点攻关方向。例如,在钣金加工过程中往往会遇到工件难以直接得到理想形状,这也是钣金过程中很容易出现的难题。在处理该类问题的时候,可以尝试这样的工艺改进措施,即利用两件合成一个完整的弯形件,中部以直边相连,在完成弯形后再冲切成两个工件。通过改进加工工艺,就会有效的对材料延伸率的不确定性予以有效的把握和控制,提高展开长度计算的精确性。当相对弯曲半径在R/t=30/3=10 时候则比例值相对较大,那么板料的变形程度就会缩小;在板料中性层两侧的纯弹性变形区以及塑性变形区总变形中的弹性变形比例小,形成材料的尺寸及角度回弹。

即:R/t=30/3=10

其中:R —表示折弯的半径;

t—表示板材的厚度。

要想改变这一现状,必须要通过改进加工工艺的方法去完成,可以在加工过程中对工料两边的材料形成一种相互牵制的关系,这样就会避免变形和工料滑动问题的出现。

第二,从改进钣金加工模具的角度提高钣金结构工艺设计。改进磨具也是提高钣金结构工艺性设计效果的一个重要途径,该种方法的优势在于通过改进钣金模具的方式能够直接作用到钣金加工件的成型效果和成型质量。在改进钣金加工模具的时候,一定要对拟加工件的现实构造予以科学的分析和把握。例如,在钣金结构工艺性设计模具的改进中,可以设计采用一种叫做弯曲切断的复合模具,采用这种模具,能够有效的提高在钣金过程中弯型的精准度,提高对切料的准确度,同时还具有卸料方便的优势,并且生产成本相对低廉。

结语

随着钣金技术的不断发展和客观需求的增长,会在结构设计中出现日益复杂的工艺设计要求;为了既能够保证钣金件的美观,缩短钣金件的加工时间,又要保证钣金件的弯形精度,必须要对钣金结构工艺性设计中需要重点关注的几方面因素予以灵活掌握,同时需要从改进钣金加工工艺的角度和改进钣金加工模具的角度不断提高钣金结构工艺设计,以更好的设计出高质量、高规格的产品,以满足经济社会发展的更高要求。

相关阅读: MFC转载

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

- SIMM2019 金属成形区展后报道(下)2019-12-20

- SIMM2019 金属成形区展前预览2019-04-25

- 汉诺威米兰展览:促进钣金行业进步2019-12-23

- CIMES2020第十五届中国国际机床工具展览会北京5月举办2019-06-18

分享到:

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1多工位压力机发展研究(43)

- 2汇总一下英文和德文的专业杂志,总结一下汽车冲压有哪些新技术和新工艺?(45)

- 3 云车间——钣金共享智造工业互联网平台(46)

- 4JPMH 管理(46)

- 5青岛瑞利杰:冲压自动化提升竞争力(47)

- 6扬力集团:中国锻压机床行业的头部企业 (47)

- 7CPU连接器端子冲压工艺分析及高速精密多工位级进模设计(50)

- 8MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(51)

- 9【MFC推荐】超长文解析最完整的热冲压工艺(51)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(119)

友情链接:

CIMES2020中国国际机床展 | MWCS数控机床与金属加工展 | 大族智能装备集团 | 扬力集团 | 普玛宝prima-power | 工业和信息化部 | 萨瓦尼尼salvagnini | 佛山市宏石激光技术有限公司 | 广东宏石激光技术有限公司 | 广东普电自动化科技股份有限公司 | 杰梯晞精密机电(上海)有限公司 | 瑞铁机床(苏州)股份有限公司 | 沧州领创激光科技有限公司 | 协易科技精机(中国)有限公司 | 扬力集团股份有限公司 | 会田工程技术有限公司 | 法格锻压机床(昆山)有限公司 | 江苏徐州锻压机床厂集团有限公司 | 扬州锻压机床有限公司 | 江苏启力锻压机床有限公司 | 江苏兴锻智能装备科技有限公司 | 常州市中安机械制造有限公司 | 舒勒(中国)锻压技术有限公司 | 温特斯泰格贸易(北京)有限公司上海分公司 | 天田(中国)有限公司 | 广东锻压机床厂有限公司 | 天津天锻压力机有限公司 | 杭州祥生砂光机制造有限公司 | 诺雷力(北京)贸易有限公司 | 北京力信联合科技有限公司 | 百超(天津)激光技术有限公司 | 济南邦德激光股份有限公司 | 奔腾激光(温州)有限公司 | 埃威迪(黄石)数控技术有限公司 | 广州百盛电子科技有限公司 | 东莞市力星激光科技有限公司 | 亚特兰传动技术(上海)有限公司 | 三菱电机自动化(中国)有限公司 | 嘉意机床(上海)有限公司 | 荷兰砂霸国际贸易有限公司 | 蔚来(上海)商贸有限公司 | 阿库矫平设备(昆山)有限公司 | 江苏亚威机床股份有限公司 | 佛山市根号科技有限公司 | 故城风动摩擦密封材料有限公司 | 宁波念初机械工业有限公司 | 嘉兴柏慕机电有限公司 | 三河同飞制冷股份有限公司 | 宁波中科莱恩机器人有限公司 | 百超迪能激光 | 德哈哈压缩机江苏有限公司 | 汉诺威米兰展览(上海)有限公司 | 苏州汇川技术有限公司 | 岸峰(上海)设计咨询有限公司 | 常州市中安机械制造有限公司 | 罗维特(天津)金属制品贸易有限公司 | 西阁玛软件系统(上海)有限公司 | 杰梯晞精密机电(上海)有限公司 | 沧州领创激光科技有限公司 | 江苏阿尔菲特科技有限公司 | 迅展机械(无锡)有限公司 | 优德精密工业(昆山)股份有限公司 | 西班牙法格塞达 | 汇川技术 | 河北睿高机器人科技有限公司 | 通快集团 | 德国斯德博驱动技术 | 柏楚电子 | 傲优机器人 | 深圳立德机器人 | 沃特杰特贸易(北京)有限公司 | BLM集团 | 苏州大匠激光 | 江苏阿尔菲特科技有限公司 | 扬州安特自动化科技有限公司 | KFM金德集团 | 广东普电自动化科技股份有限公司 | 维特罗伯特机械(苏州)有限公司 | 意大利萨瓦尼尼集团 | 扬州恒佳机械有限公司 | 大族超能激光 | 杭州祥生砂光机制造有限公司 | 上海研冲机电技术有限公司 | 德国柯乐机械制造有限公司