当前位置:MFC金属板材成形网 > 正文

MFC推荐冲压-管材内高压成形工艺研究

2019-09-28 16:00:06 来源: 网络

导读:

内高压成形(Internal High Pressure Forming,简称IHPF)是制造空心变截面轻量化构件及实现钣金整体成形的主流技术之一。与冲压焊接工艺相比,具有减轻重量、节约材料、减少零件和模具数量、减少后续机械加工和组装焊接量、提高刚度与强度、提高材料利用率和降低生产成本等优点。现已广泛应用于汽车制造、航空航天等领域。据研究,轿车减重1% ,油耗降低6%~8% ,废气排放减少5%~6%E21。随着汽车节能环保及轻量化要求的加大。管件内高压成形在汽车车身、底盘、发动机各个系统零部件上的应用越来越多,发展前景良好。

采用内高压成形工艺一次整体制造具有多种空心截面形状、空间曲线轴线的副车架管梁,由于无连接法兰边、截面形状封闭。大大提高了零件的刚度和强度,且零件和模具数量少,节约材料,减轻重量、降低成本。但内高压成形需要大吨位液压机作为合模压力机,配备高压源及闭环实时控制系统,造价较高,且成形机理十分复杂。目前国际上尚无太多的理论知识和经验可以借鉴,而国内的研究起步较晚,产业化处于探索阶段 。汽车底盘副车架管梁多为复杂空心构件,截面及轴线形状各异。因此,开展管件内高压成形工艺的研究具有重要的理论及工程实际意义。

通过内高压成形工艺开发、制造的某SUV车型副车架摆臂对于减轻重量、提升整车品质意义重大,并在此基础上,开展了副车架内高压成形关键技术研究。

内高压成形原理

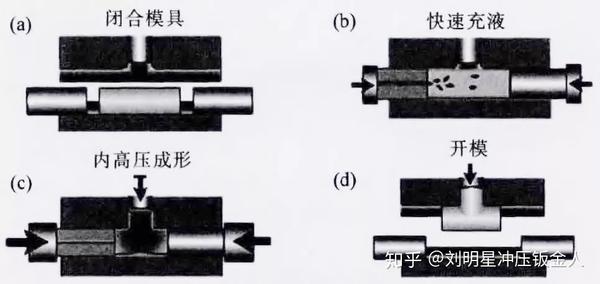

内高压成形是用管坯作为原材料,通过对管腔内施加液体压力及在轴向施加负荷作用,使其在给定模具型腔内发生塑性变形,管壁与模具内表面贴合,从而得到所需形状零件的成形技术阁。成形工艺过程如图1所示。将管坯放人模具中,闭合模具,管件两端通过冲头密封,快速充液,内高压成形,开启模具,取出零件。

在加工一些特殊形状的零件时,由于零件的中心轴线不成直线或者模腔分模面处截面小于管胚的截面,需要通过预成形,以便胚料能顺利放入模腔内,有时还会对坯料进行退火处理。

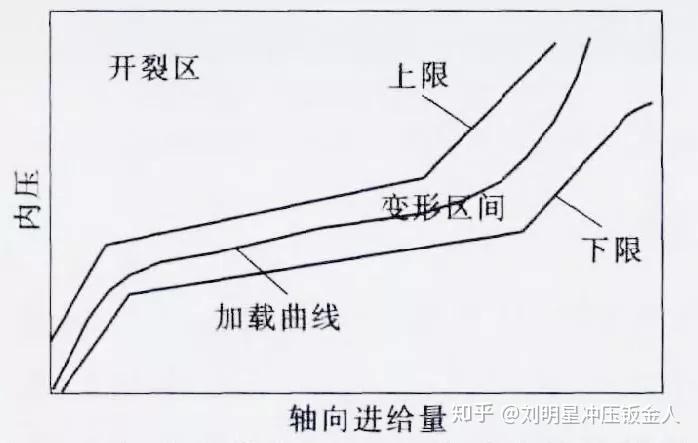

内高压成形是在内压和轴向进给联合作用下的复杂成形过程,如果内压过高,则会减薄过度甚至开裂;如果轴向进给过大、会引起屈曲或起皱。在实际生产控制过程中,通过控制内压和轴向进给或轴向补料量之间关系(即加载路径或加载曲线)的合理匹配,可有效避免成形缺陷。并保证壁厚分布的均匀。内高压成形区间和加载曲线之间的关系如图2 所示。

副车架的内高压成形过程一般包括:CNC 弯曲、预成形、内高压成形、液压冲孔和端部切割等主要工序。

某车型副车架摆臂结构分析

结构特点

由图3 可知,该产品为弯曲轴线异型截面管件,轴线为三维空间曲线,存在空间落差。成形难点在于:①弯曲半径较小,且为空间弯曲曲线,弯曲难度较大。弯曲过程内侧易起皱,外侧可能减薄严重;②管胚壁厚为3.5mm,两端形状差距较大,为了成形到位,需要提高涨形压力,对设备和密封要求高;③零件型面上有3个孔,精度要求较高,后续加工及钻孔困难;④端部需要整形,保证精度。

截面分析

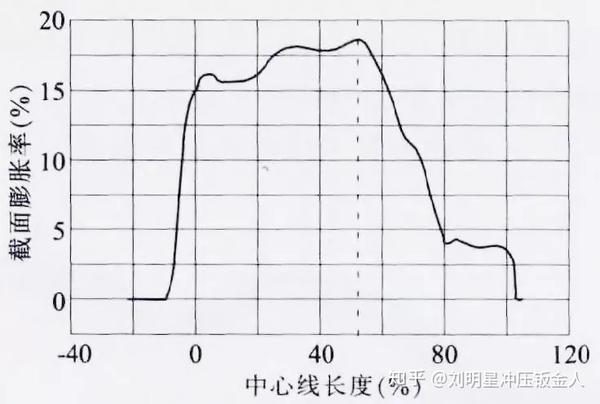

根据零件的特点,利用CAD 软件计算出零件最大周长为235.17mm,最小周长为205.27mm(Φ65.3mm)。由最小截面周长计算出管坯直径为D=205.27/3.14=65.37mm,选择管坯直径尺寸为φ65mm。并计算出截面膨胀率沿管坯轴线的变化,其中最大截面膨胀率为3.7%,如图4 所示。

从截面周长及膨胀率变化来看,采用国产管坯可满足成形要求,无需预成形。内高压成形过程中可能会导致局部减薄过大和产生起皱缺陷。

某车型副车架摆臂工艺分析

鉴于零件的结构特点,内高压成形模具设计成2 合1 的形式,如图5所示。零件型面上的6 个孔可以实现液压冲孔,保证孔的精度要求。副车架型面上某些异型孔无法实现液压冲孔时可采用三维激光切割机完成异型孔的切割,精度较高。该产品2 合1的模具设计方案提高了产能。

为了顺利加工出零件,初定零件加工的主要工序为;下料——CNC 弯曲——内高压成形——激光切割。

下料

利用CAD 软件做出产品两端位置的过渡区和引导区,其中过渡区的顺滑程度对成形有一定影响。轴线进给量初定为60mm,引导区长度初定为80mm,利用逼近法做出管件的空间轴线,并测量其长度为1520mm。管坯尺寸定φ65mm×3.5mm×1500mm,管坯材质为S355MCD。对应宝钢牌号为SAPH440,材料具体参数为:屈服强度Rp0.2=367MPa,抗拉强度Rm=464MPa,n=0.16,r0=0.68,r45=1.14,r90=1.01。

CNC 弯曲

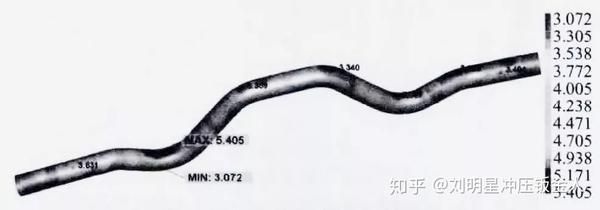

弯曲工序是将管材弯曲到轴线与零件轴线形状相同或相近,管坯弯曲后能顺利放入模腔。经过分析,确定本零件弯管道次为6 次,利用CAE 分析软件对弯管工序分析得知,弯管后零件的最大壁厚为5.405mm(增厚为54.4%),最小壁厚3.072mm(减薄12.2%)。零件弯管工序分析结果如图6 所示。

内高压成形

通过Dynaform 软件利用FLD 图分析,设定成形压力130MP,轴线进给60mm,静摩擦系数0.15,合模压力6.8MN。可以看到,零件成形性能较好,无开裂现象,安全裕度约为12%(见图7)。

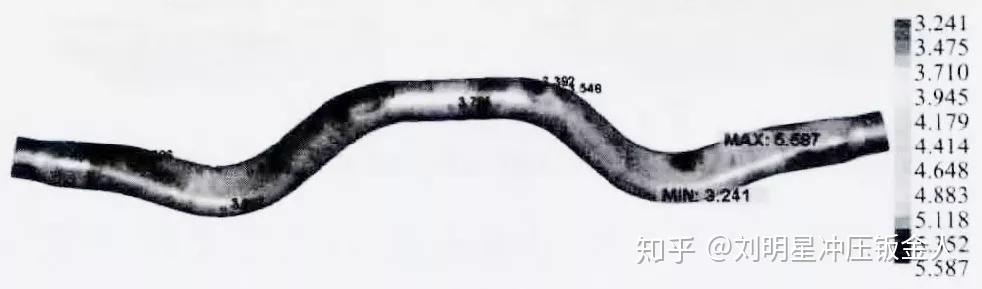

零件壁厚分布是内高压成形件的一个重要指标。内高压成形时零件基本完全贴膜,成形后零件壁厚较均匀,最大壁厚为5.587mm,出现在弯头内侧,最大增厚率为59.6%;最小壁厚为3.241mm,出现在弯头外侧,最大减薄率为7.4%(见图8)。

激光切割

通过三维激光切割机把零件一分为二并切割端头。因该产品一端需要斜切,在使用三维激光切割机切割时需要注意及时调整激光束能量,以免切缝处产生毛刺、锯齿状缺陷、圆角处缺料、熔渣较多等问题,影响切割质量。

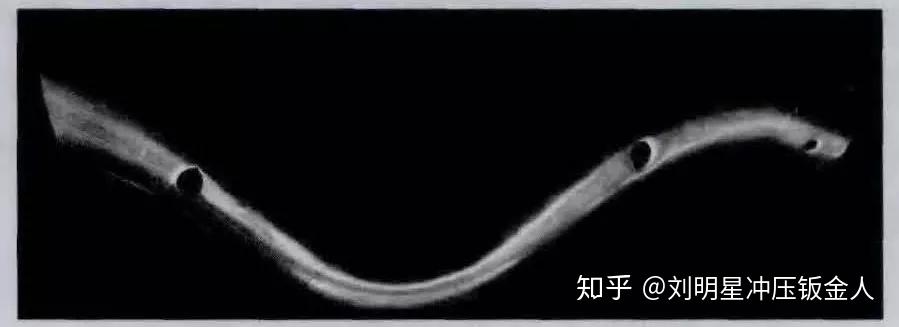

实际量产的产品如图9 所示。经检具检查及三坐标扫描克制,该产品尺寸及型面满足设计要求,与其他冲压件搭接处焊接质量良好。

结论

某车型副车架摆臂是一个轴线为空间曲线的复杂空心变截面结构件,主要加工工序为CNC 弯曲、内高压成形及激光切割。零件内高压成形欠需要弯管6 次(弯管半径160mm),不需要预成形,弯曲工艺的关键问题是控制外侧过度减薄和内侧起皱,同时控制回弹量,以确保零件精度。零件贴膜度良好,安全裕度较高采用内高压成形工艺试制的SUV副车架摆臂产品,经检测尺寸及型面均满足设计要求。通过该零件的开发及批量化生产,已掌握内高压成形工艺制造副车架管梁产品的关键技术。

相关阅读: MFC转载

- 折弯自动化加工设备的新方向——数控板料折边机 FB2516A2019-12-20

- 大族激光十年磨一剑20kw激光切割机在CIMT2019首发2019-12-20

- SIMM2019 金属成形区展后报道(下)2019-12-20

- SIMM2019 金属成形区展前预览2019-04-25

- 汉诺威米兰展览:促进钣金行业进步2019-12-23

- CIMES2020第十五届中国国际机床工具展览会北京5月举办2019-06-18

分享到:

声明: 本网站为冲压和钣金业内信息集合和展示平台,欢迎不同的声音和观点,为行业人士提供参考,文章并不代表MFC的观点。书面刊用本站及MFC《金属板材成形》的原创文章,必须获得MFC的书面授权;电子平台转载,则必须注明作者和出处,对于盗版、冒名和不注明出处等行为以及由此产生的负面后果,MFC保留追究的权利。

图片新闻

推荐专题

- 一周热点

- 月点击榜

- 1JPMH 管理(30)

- 2【MFC原创】不同技术路线的新能源汽车对冲压行业的影响(32)

- 3多工位压力机发展研究(33)

- 4CPU连接器端子冲压工艺分析及高速精密多工位级进模设计(37)

- 5上汽大众MEB工厂车身焊装亮点介绍(38)

- 6【MFC推荐】超长文解析最完整的热冲压工艺(39)

- 7汇总一下英文和德文的专业杂志,总结一下汽车冲压有哪些新技术和新工艺?(41)

- 8扬力集团:中国锻压机床行业的头部企业 (45)

- 9MFC《金属板材成形》杂志-中国值得推荐的折弯机厂家品牌分析(58)

- 10【MFC推荐】天生无畏 卓而不凡 I D-Tube 520重载型专业激光切管机(124)

友情链接:

CIMES2020中国国际机床展 | MWCS数控机床与金属加工展 | 大族智能装备集团 | 扬力集团 | 普玛宝prima-power | 工业和信息化部 | 萨瓦尼尼salvagnini | 佛山市宏石激光技术有限公司 | 广东宏石激光技术有限公司 | 广东普电自动化科技股份有限公司 | 杰梯晞精密机电(上海)有限公司 | 瑞铁机床(苏州)股份有限公司 | 沧州领创激光科技有限公司 | 协易科技精机(中国)有限公司 | 扬力集团股份有限公司 | 会田工程技术有限公司 | 法格锻压机床(昆山)有限公司 | 江苏徐州锻压机床厂集团有限公司 | 扬州锻压机床有限公司 | 江苏启力锻压机床有限公司 | 江苏兴锻智能装备科技有限公司 | 常州市中安机械制造有限公司 | 舒勒(中国)锻压技术有限公司 | 温特斯泰格贸易(北京)有限公司上海分公司 | 天田(中国)有限公司 | 广东锻压机床厂有限公司 | 天津天锻压力机有限公司 | 杭州祥生砂光机制造有限公司 | 诺雷力(北京)贸易有限公司 | 北京力信联合科技有限公司 | 百超(天津)激光技术有限公司 | 济南邦德激光股份有限公司 | 奔腾激光(温州)有限公司 | 埃威迪(黄石)数控技术有限公司 | 广州百盛电子科技有限公司 | 东莞市力星激光科技有限公司 | 亚特兰传动技术(上海)有限公司 | 三菱电机自动化(中国)有限公司 | 嘉意机床(上海)有限公司 | 荷兰砂霸国际贸易有限公司 | 蔚来(上海)商贸有限公司 | 阿库矫平设备(昆山)有限公司 | 江苏亚威机床股份有限公司 | 佛山市根号科技有限公司 | 故城风动摩擦密封材料有限公司 | 宁波念初机械工业有限公司 | 嘉兴柏慕机电有限公司 | 三河同飞制冷股份有限公司 | 宁波中科莱恩机器人有限公司 | 百超迪能激光 | 德哈哈压缩机江苏有限公司 | 汉诺威米兰展览(上海)有限公司 | 苏州汇川技术有限公司 | 岸峰(上海)设计咨询有限公司 | 常州市中安机械制造有限公司 | 罗维特(天津)金属制品贸易有限公司 | 西阁玛软件系统(上海)有限公司 | 杰梯晞精密机电(上海)有限公司 | 沧州领创激光科技有限公司 | 江苏阿尔菲特科技有限公司 | 迅展机械(无锡)有限公司 | 优德精密工业(昆山)股份有限公司 | 西班牙法格塞达 | 汇川技术 | 河北睿高机器人科技有限公司 | 通快集团 | 德国斯德博驱动技术 | 柏楚电子 | 傲优机器人 | 深圳立德机器人 | 沃特杰特贸易(北京)有限公司 | BLM集团 | 苏州大匠激光 | 江苏阿尔菲特科技有限公司 | 扬州安特自动化科技有限公司 | KFM金德集团 | 广东普电自动化科技股份有限公司 | 维特罗伯特机械(苏州)有限公司 | 意大利萨瓦尼尼集团 | 扬州恒佳机械有限公司 | 大族超能激光 | 杭州祥生砂光机制造有限公司 | 上海研冲机电技术有限公司 | 德国柯乐机械制造有限公司